隋同波:对于中国通用水泥质量与标准的反思与建议

[摘要] 从中国水泥质量和标准的现状调研出发,结合欧盟EN197-1水泥标准修订的最新进展以及背后的科技研究结果支撑,重点针对掺加石灰石的复合硅酸盐水泥(欧盟标准称之为“三元复合水泥”,即熟料K - 规定种类的混合材X - 石灰石L/LL)进行了比对分析,对下一步我国通用硅酸盐水泥水泥以及混凝土相关标准规范的修订提出了一些建议,供业内与建设领域同仁及相关主管部门参考。

1 前言

2.掺加混合材水泥标准及质量控制

2.1 水泥中混合材的应用及其重要意义

用于水泥的混合材(在混凝土中称掺合料,或矿物外加剂、辅助胶凝材料)按其水化作用主要分为三大类:潜在水硬性材料、火山灰材料和非活性材料。在国际范围内,受材料标准和建筑技术规范的导引,在欧洲和中国,通用水泥中广泛掺加混合材,即生产混合水泥(Blended Cement)和复合水泥(Composite cement);而在北美,类似的混合水泥/复合水泥应用并不广泛,矿物掺合料主要根据规范要求在混凝土制备时掺加。当然,两种掺加方法最终的结果无论从混凝土性能还是从可持续性评价基本是一致的。

CSI和IEA于2009年联合发布了《至2050年碳减排水泥技术路线图》 [1],提出了三大最佳减排实用技术,第一项技术就是熟料替代,这是国际水泥行业共认的可以为水泥节能减排、节约资源给出巨大且立竿见影效果的方案。

实际上,远在此之前,混合材替代熟料在我国水泥行业早已发挥了重要作用。初期混合材在水泥中的应用主要以矿渣、粉煤灰等工业废弃物为主,不仅有效地消纳了其他工业领域产生的固体废物,而且可以调节水泥混凝土性能,降低生产成本,提高产量,这些尤其在水泥工业技术水平不高、规模不大、水泥产品供不应求的时代更具重要意义。随着水泥混凝土科技的发展,对于混合材(或掺合料)在水泥混凝土中作用的认识更加明确、深入,尤其从可持续发展的高度和进一步提高混凝土耐久性的角度,给予了混合材(掺合料)更加客观、科学的评价。

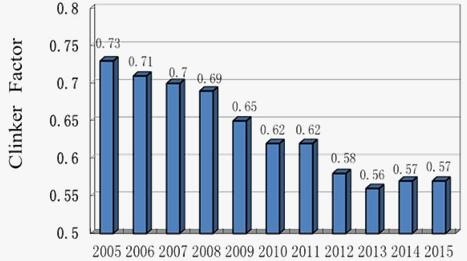

图1所示为自2005年开始我国水泥平均熟料系数的变化统计结果,根据中国水泥协会的数据计算而得。

图1. 我国水泥自2005年平均熟料系数统计

据IEA统计结果[2],世界水泥2013年平均熟料系数0.66。从图1可知,我国最近连续四年平均熟料系数保持0.57,为全球最低水平。按照我国单位熟料平均二氧化碳直接排放强度0.86 t CO2 / t cl.计算,据此进行简单估计,我国单位水泥CO2直接排放强度为每吨水泥不足0.5吨CO2,这从一个方面说明了我国单位水泥CO2直接排放控制居于世界领先水平。

单位水泥CO2直接排放强度 ≈ 单位熟料CO2直接排放强度×熟料系数

= 0.86×0.57

= 0.49(t CO2 / t cem)

由此继续推算,我国历史上水泥产量最高的2015年,生产24.8亿吨水泥的CO2直接排放量为11.5 亿吨(24 .8x0.49)。对此,混合材的掺加功不可没。

2.2复合硅酸盐水泥在中国的出现与标准制定

复合硅酸盐水泥(简称复合水泥)就是在上述过程中产生的一个水泥品种。我国于1991年6月4 日首次发布《复合硅酸盐水泥》标准(GB 12958-1991),后于2007年与GB175-1999《硅酸盐水泥、普通硅酸盐水泥》、GB1344-1999《矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥》三个标准整合为一个标准,成为涵盖6大品种的《通用硅酸盐水泥》标准(GB175-2007)。该标准于2007年11月9日发布,2008年6月1日实施。这一系列标准的实施,尤其是掺加混合材水泥标准的制定与实施,对于水泥行业节能减排、节约资源、降低成本,起到了积极的导引作用。

根据原GB 12958-1991 《复合硅酸盐水泥》以及GB175-2007《通用硅酸盐水泥》的要求,复合水泥是指由硅酸盐水泥熟料、两种(含)以上规定的混合材料、适量石膏磨细制成的水硬性胶凝材料。复合水泥中混合材料总掺加量按质量百分比应大于20%,不超过50%。其中,复合水泥中允许使用的混合材料包括矿渣、粉煤灰、火山灰和石灰石,且允许用不超过8%的窑灰(符合JC/T742要求)代替部分混合材料;掺矿渣时混合材料掺量不得与矿渣硅酸盐水泥重复。认真研读这些要求非常重要,这是后面第4部分比对分析的基础。

2.3 国内水泥组分定量测定与质量控制

为配合水泥中混合材的掺加以及生产控制和产品质量检测,我国在修改采用1989年6月30日颁布的欧洲标准ENV 196-4:1989《水泥试验方法—组分的定量测定》的基础上,于1991年颁布实施了GB/T 12960—91《水泥中矿渣掺加量测定方法》和GB/T 12961—91《水泥中火山灰质混合材料或粉煤灰掺加量测定方法》,从而使我国的水泥中混合材料掺加量的检测有了统一的标准。1996年又在参考ENV 196-4:1993的基础上进行了修订,将两项标准合为一项,制定了GB/T 12960—1996《水泥组分的定量测定》[3]。目前,有关单位正在对现行标准GB/T 12960—2007进行修订。

根据国家水泥质量监督检验中心的报告[3],GB/T 12960颁布之后,为越来越多的水泥企业所采用,用于对水泥中混合材料组分含量进行检测与控制,提高了水泥的质量和产量。然而,近年来,混凝土工程界对水泥与外加剂的适应性的问题反映突出。这固然与实施ISO标准接轨之后我国水泥的细度增加有关,更令人关注的是不少企业对水泥中混合材料的掺加量未能实行有效的控制和检测,往往造成混合材料掺加量超标,甚至超越标准允许的混合材料种类掺加,从而对混凝土外加剂的有效使用和混凝土的质量产生不良影响,导致水泥产品用户和生产企业之间为此产生纠纷的情况时有发生。

此外,必须指出,由于水泥掺加混合材的种类不同及其成分的复杂性,给水泥组分的准确定量分析带来了很大的困难。欧盟国家在修订ENV 196-4时也面临同样的问题,各方争执不下,最终以技术报告(TR)的形式出台了CEN/TR 196-4:2007。同时,我们关注到在EN 197-1标准中,对水泥的类别、品种、掺加混合材的种类和每一种组分的掺量大小、强度等级、编号代码等信息均作了详细而严格的规定,以此作为企业产品自我声明的要求。这种做法对于我国水泥标准的后续修订工作非常有借鉴意义。

由上可知,继续加强水泥组分的定量测定方法的研究,准确检测水泥中混合材料种类与掺量具有重要意义。

3 国家授权水泥质量监督检验部门检测结果统计分析

2015年国家质检总局开展了全国水泥联动抽查,抽查范围覆盖24个省(区、市)987家企业生产的1080批次通用硅酸盐水泥产品[4]。本次抽查对烧失量、氧化镁、三氧化硫、不溶物、氯离子含量、压蒸安定性、安定性(沸煮法)、凝结时间、强度等重点项目进行了检测,共发现3批次不合格产品,主要涉及水泥强度项目。

另据国家水泥质量监督检验中心统计[4],2015年在受理水泥样品检验共3115个。统计结果表明,硅酸盐水泥产品219个样品,合格率为100%,普通硅酸盐水泥(42.5、42.5R)产品1711个样品,合格率99.4%,不合格项目集中在氧化镁、氯离子、烧失量和抗压强度;普通硅酸盐水泥(52.5、52.5R)产品229个样品合格率99.1%,不合格项目集中在氯离子;复合、矿渣硅酸盐水泥(32.5R)产品912个样品,合格率99.1%,不合格项目集中在三氧化硫、氯离子和抗压强度;复合、矿渣硅酸盐水泥(42.5、42.5R)产品44个样品,合格率97.8%,不合格项目集中在抗压强度。

究其不合格产品产生的原因,从技术的角度分析,水泥的氧化镁、氯离子、烧失量和抗压强度不合格,初步判断水泥混合材的种类和掺量超标是主要因素。

另据国家水泥质量监督检验中心技术负责人反映,中心接受市场和用户委托检验的水泥样品发现不合格的比例较高,说明我国流通领域和工程应用阶段的水泥产品质量应给予更多关注,这应当引起相关主管部门和监管部门的重视。

4.他山之石——国际水泥标准的发展趋势及科学研究依据

4.1国际水泥标准概述

国际水泥标准体系主要包括美国ASTM标准和欧盟EN标准,我国水泥标准主要修改采用欧盟标准(ISO)EN 197-1产品标准和EN196系列方法标准。从近年来国际水泥标准制/修订的趋势看,由于全球节能减排与可持续发展的压力/动力,在水泥(混凝土)中科学、大量掺加混合材料(掺合料)已经成为国际大势所趋。

4.1.1 欧洲水泥EN标准

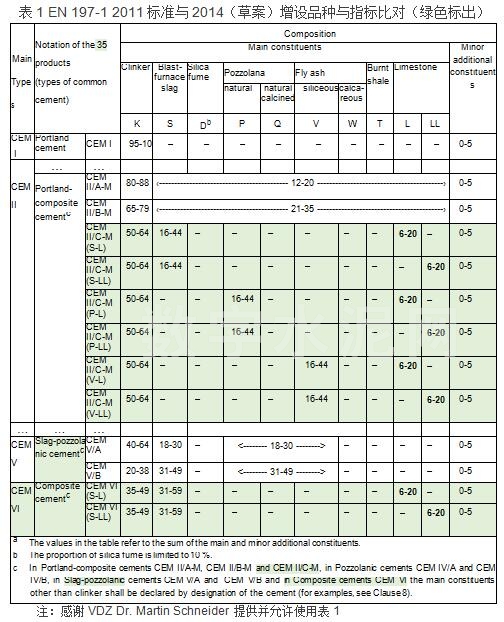

最典型的首推欧洲水泥行业。在2014年出台的最新版欧洲水泥标准草案prEN197-1(2014)《通用水泥的组成、规格要求和合格评定准则》中,同样基于对水泥混凝土领域节能减排和节约资源的支持,相对于EN 197-1(2011)版本中包含的5大类27种通用波特兰水泥,2014新版本(草案)增加了8个三元复合水泥品种,包含了6大类35种通用波特兰水泥,强度等级设计仍为32.5MPa、42.5MPa和52.5MPa。该标准草案计划于2017年正式发布。

表1所示为欧盟水泥标准EN 197-1 2011与标准草案prEN197-1 2014的具体指标等设置的不同,后面也将在4.2.2中对最新欧水泥标准草案与中国现行水泥标准中关于石灰石的对比分析以及研究依据对此做专门介绍。

表1中特别值得关注的是,在2014新版本(草案)增加的8种水泥均为三元复合水泥(熟料K - 规定种类的混合材SCM - 石灰石L/LL;石膏作为独立的小组分),主要设置在波特兰复合水泥(CEM II/C-M,熟料掺量50-64%)和复合水泥(CEM VI,熟料掺量35-49%)两大类水泥中。其中明确限定了新增设的8种三元复合水泥中掺加石灰石的比例为6-20%,同时规定了允许与石灰石(L/LL)复合掺加的混合材的种类和掺量分别为高炉矿渣/天然火山灰/硅质粉煤灰(CEM II/C-M波特兰复合水泥)16-44%和高炉矿渣(CEM VI(S-L/LL)复合水泥)31-59%。

4.1.2美国ASTM标准

美国ASTM Cl50水泥标准一直是不允许加入任何外掺物的。同样在水泥混凝土领域节能减排的推动下,ASTM不仅制定了允许掺加高炉矿渣、火山灰为混合材料的ASTM C595《混合水硬性水泥》标准,允许掺加小于25%矿渣的矿渣改性波特兰水泥、矿渣掺量为25-70%的波特兰高炉矿渣水泥以及大于70%的矿渣水泥,允许掺加小于15%火山灰的火山灰改性波特兰水泥和火山灰掺量为15-40%的波特兰火山灰水泥。这两个水泥标准均对水泥的组成和性能做出双重限定。

特别说明的是,在2004年颁布实施的ASTM Cl50中允许加入5.0%的石灰石,这对于ASTM Cl50来说是较大突破。不仅如此,在ASTM C1157《水硬性水泥标准性能》规范中根据不同性能将水泥分为六类:GU(普通)、HE(高早强)、MS(中抗硫)、HS(高抗硫)、MH(中热)、LH(低热),没有按ASTM Cl50及ASTM C595对水泥熟料的组成、混合材的品种和掺量进行规定,完全以水泥性能进行验收[5]。目前ASTM C1157采标情况有限。

4.2中国与欧盟水泥标准对于复合水泥掺加石灰石的比对分析

通用波特兰水泥掺加石灰石的典型应用最早以追溯至第二次世界大战,由于水泥以及工业废料矿渣、粉煤灰的极其短缺[6]。近十几年来,由于在全球范围内对于水泥节能减排与可持续发展的高度重视,水泥中掺加石灰石已经越来越普遍,促使了许多国家和地区的相应标准及限量的出台。

就复合水泥而言,目前我国和欧盟的通用水泥标准中均允许其中掺加一定量的石灰石。但比对两个标准对于水泥中掺加石灰石基本要求,存在着以下两个方面显著的不同:

4.2.1对于允许掺加的石灰石的基本特性要求不同

欧盟EN197-1 2011通用水泥标准中明确要求:

a) 石灰石中CaCO3的含量(以CaO含量计算而得)应不低于75%;

b) 石灰石中的粘土含量(根据EN 955-9规定的亚甲蓝测试方法得到)不应超过1.20 g/100 g;待测石灰石的细度应粉磨至比表面积大约500 m2/kg(根据EN 196-6测得)

c) 石灰石中有机碳总量当采用EN 13639测定时,应分别不高于0.20%(LL)和0.50%(L)。

相比之下,我国现行水泥标准中对于石灰石的基本特性要求过于简单,仅规定其中三氧化二铝含量应不大于2.5%,缺乏对于石灰石中的粘土含量的明确而科学的控制要求以及对石灰石纯度和有机碳总量的限制,这不仅对于水泥的质量控制可能带来更多的不确定因素,更应引起注意的是过高的石灰石的掺加可能导致引入较多的粘土矿物杂质,可能对水泥混凝土的需水量、水泥与聚羧酸系列超塑化剂的适应性以及和水泥混凝土的力学性能和耐久性产生不利影响。

4.2.2对于允许掺加的石灰石的掺量要求不同

正如4.1.1所述,对比EN 197-1 2011版,其2014新版本(草案)增加的8种水泥均为三元复合水泥(熟料-规定种类的混合材-石灰石)。其中不仅规定了熟料的掺量以及允许掺加的混合材种类和掺量,值得关注的是限定了所掺加石灰石的比例为6-20%。

经与欧洲有关专家交流,2014新版欧洲水泥标准草案prEN197-1-2014中增设的三元体系复合水泥,在列入标准草案之前,CEN TC51专门委派由比利时和法国专家组成的CEM X第6工作组,自2006年开始开展多年的系统研究,并于2011年完成最终的研究报告[7,8]:

选取了17个三元体系复合水泥(CEM X,熟料掺量范围18-64%,石灰石掺量范围6-30%),第三复合掺加的混合材组分为高炉矿渣/粉煤灰/天然火山灰)和符合现行标准的参比水泥(CEM I,CEM II/B-L/LL,CEM III/B)进行水泥、混凝土性能系统研究评价,目的之一是检验拟纳入标准的三元复合水泥的物理和力学性能是否满足现行标准(EN 197-1 2011)的要求;其二是从满足结构工程需要的角度评价三元复合水泥所制备的混凝土性能。利用选取的水泥样品制备了两组混凝土,强度等级分别为C20/25和C35/45,两种混凝土均掺加高效减水剂。C20/25混凝土水泥用量300 kg/m3,水/灰比0.63;C35/45混凝土水泥用量340 kg/m3,水/灰比0.47。最终综合混凝土的力学性能和耐久性(主要包括一年以上的长龄期收缩、徐变、56天加速碳化、氯离子扩散、硫酸盐膨胀、引气和非引气混凝土冻融等)作为主要考量。

研究结果表明[8]:

(a)水泥性能按EN 197-1 2011评价,17组三元复合水泥中,有11组满足32.5级水泥强度统计低限要求,6组没有达标的样品,水泥中的熟料掺量均低于50%。

(b)两种胶砂强度符合32.5级要求的三元复合水泥没有达到上述两个设计混凝土强度等级,其水泥组成为:熟料:粉煤灰/天然火山灰:石灰石=50:20:30。

(c)与CEM I混凝土相比,CEM X混凝土的收缩略有下降,氯离子扩散系数略有降低(但石灰石掺量30%+20%天然火山灰+50%熟料的三元复合水泥除外,其扩散系数有所增加);但抗碳化性能和抵御冻融循环的能力较差。

(d)所配制的混凝土的耐久性(尤其是抗碳化和冻融循环)对水泥中的熟料和石灰石掺量最为敏感。对于石灰石掺量较高的三元复合水泥以及对于符合标准要求的组成为熟料:石灰石=79:21的32.5R波特兰石灰石水泥(CEM II/B-L),即使熟料掺量高达79%,其配制的混凝土抗碳化和冻融性均在最差之列。

最终CEN TC51根据工作组的研究评价结果得出如下结论[7]:

(a)低熟料三元体系复合水泥(CEM X)当熟料掺量大于30%、石灰石掺量小于25%时,混凝土的性能与CEM II/B或CEM III水泥配制的混凝土性能基本相当;

(b)从保证安全性的角度,设定标准时宜限定熟料掺量不低于35%,石灰石的最大掺量20%。

相比之下,国标GB175-2007在复合水泥组成规定(尤其是关于石灰石掺加量的规定)与欧洲水泥标准相比上存在一定缺陷,对于复合水泥中石灰石掺量的指标设计没有明确的界定。复合水泥标准仅限定可以掺加“粒化高炉矿渣、火山灰质混合材料、粉煤灰、石灰石混合材,且其总掺量>20且≤50,而对于允许掺加的每个组分(尤其是石灰石)的最低和最高掺量缺乏限制。如此,我国复合水泥中就有可能出现石灰石掺量可以超过20-25%的情况,而且这种水泥符合我国现行国家标准,导致我国掺加石灰石复合水泥在作为结构混凝土工程应用过程中可能存在耐久性风险。尽管混凝土的抗冻性与混凝土所用的水胶比高低和是否有效引气等因素密切相关,但是上述分析评价中出现的高掺量石灰石水泥混凝土耐久性尤其是抗冻性较差的问题,应引起业界的重视。

事实上,市场已经有水泥企业在利用目前标准指标设计的缺陷,超量掺加石灰石生产复合水泥;同样,也有水泥外加剂(助磨剂)公司在专门生产可显著提高水泥中石灰石掺量的外加剂。如此生产的复合水泥产品按水泥标准检验或许没有问题,但如果作为结构混凝土使用,其力学性和耐久性难以确认和保证。

4.3 我国混凝土矿物掺合料及其相关标准规范

对比我国建设领域有关复合掺合料和石灰石粉混凝土等标准和规范、欧洲的研究结果以及2014版EN水泥标准的修订,石灰石掺加限量的问题在混凝土应用领域同样应该引起我们的重视。

《普通混凝土配合比设计规程》JGJ 55-2011对于普通混凝土中矿物掺和料的最大掺量限定复合掺和料为40-50%(预应力钢筋混凝土,硅酸盐水泥,以0.40水胶比大于和小于为前提)和50-60%(钢筋混凝土,硅酸盐水泥,以0.40水胶比大于和小于为前提)。但其中并没有明确复合掺合料的种类及其比例要求;尽管在石灰石的掺量在《石灰石粉混凝土》GB/T 30190-2013已有规定,例如:规定石灰石粉最大掺量为25-30%(预应力钢筋混凝土,硅酸盐水泥,以水胶比大于和小于0.40为前提)和30-35%(钢筋混凝土,硅酸盐水泥,以水胶比大于和小于0.40为前提)。

结合4.1和4.2的分析,建议我国水泥混凝土相关标准和混凝土设计规程中关于石灰石掺量的问题予以重视。

5评价与建议

政府出台一系列政策的目的非常清楚——化解产能严重过剩矛盾,促进建材工业稳增长调结构增效益。这是我国国民经济发展推进供给侧结构性改革在水泥行业的具体举措之一。

水泥作为一种商品,其品种和等级存在的比例,不仅受技术、市场、资源和地域因素的影响,更要符合社会发展的需要。从国际水泥发展的趋势、尤其是大量应用掺加混合材水泥的欧洲水泥发展看,32.5等级的水泥的占比一直趋于下降是不争的事实,我国也不例外。以德国为例,自2009年开始CEM I、II、III的比例基本稳定在30%:46%:22%;32.5级水泥目前总体占22%,在过去的10年中32.5级水泥下降了大约33个百分点。

诚然,低强度等级水泥不等于低品质水泥,更不是劣质水泥。国内外的研究表明:无论从水泥开裂敏感性,还是抗化学侵蚀,高混合材掺量的复合水泥的性能一般相当于或优于普通水泥,且合理选择不同混合材的复合掺加会产生协同作用。同时,水泥是混凝土中最重要的胶凝组分,但毕竟是混凝土的原材料之一,是一个中间产品。水泥是否具有高质量、高性能,不仅要依据水泥产品标准,更应从混凝土性能乃至工程质量的角度分析评价。

客观而言,目前的各种分析和观点,无论是支持与反对意见,无论是来自水泥行业的调查,还是来自下游建设领域的声音,均是从一定角度进行的分析,所给出的事实、数据、分析和观点均基本正确,均有其成立的理由和合理性。这充分反应了社会开放、百花齐放、百家争鸣的文明进步,同时也要求我们在这种情况下,要站在中国特有国情和行业业态以及不同发展阶段的角度,进行科学审慎分析,理清主次、轻重缓急以及当前及中长期不同的需求和利益关系。

行业内支持取消32.5级复合水泥观点的一个重要理由是市场上32.5级复合水泥的质量混乱,很难控制混合材的掺加量,这也是一个不可回避的事实。国家质检机构抽样调查发现的水泥质量问题以及产生问题的原因分析,从另外一个角度说明了这个问题。本次政策要求取消的是32.5级复合水泥,其他所有品种中掺加混合材的32.5级水泥均不在取消之列,预计不会对市场需求带来明显的短缺或冲击。

水泥产品标准最重要的意义在于产品的生产和质量控制,采用对水泥组成和性能双重控制是目前水泥产品标准的主流。研究和实践均已证明:即使性能符合产品标准的水泥由于其组成不同,所配制的混凝土性能可能有显著的差别。因此,在进行混凝土配合比设计时,不仅要依据水泥品种和强度等级,还应关注最终引入混凝土中的熟料以及各种矿物掺合料的比例。

结合上述第4部分中分析对照欧洲水泥标准发展趋势以及增设三元复合水泥(CEM X)标准所做的系统研究评价,我们需要对混凝土的耐久性(尤其是抗渗、抗碳化和抗冻性)与水泥、混凝土中的熟料和石灰石掺量之间的敏感性给予足够的重视,重新审视我国现行水泥、混凝土标准针对石灰石限量存在的不足以及可能带来的作为结构混凝土工程应用的潜在风险。

建议如下:

政府主管部门加强水泥、混凝土质量监管,尤其是加强流通市场和工程现场水泥产品质量监督,加大对于生产、销售违规、劣质水泥和混凝土产品的处罚力度;

政府主管部门和行业协会组织加强行业数据统计工作,为政府决策提供充分、合理的数据支撑;加强对本次国家政策实施后对于水泥生产、应用、市场、能源、资源、环境等综合因素的跟踪评估,为今后的产业政策制定奠定基础。

水泥、混凝土有关科研机构应与标准化委员会密切合作,加快、加强基础研究工作,尤其是加强对于掺加大量、多种混合材水泥混凝土耐久性的研究,进一步加强水泥组分测定研究工作,通过科学、审慎推进相关水泥与混凝土标准的制修订,促进水泥和混凝土行业的健康持续发展。

致谢:

非常感谢中国水泥协会常务副会长、秘书长孔祥忠,国家水泥质量监督检验中心主任陈璐、总工王瑞海、副主任崔健,中国建材研究总院水泥新材院标准化研究所所长肖忠明、中国建筑科学研究院所长赵霄龙、副所长兼高性能混凝土标准化委员会秘书长冷发光等同仁在笔者准备本文的过程中的卓有价值的讨论以及提供的行业调研、质量分析报告。特别感谢德国水泥协会CEO Martin Schneider博士提供的关于欧洲水泥标准进展以及德国水泥发展最新信息!

参考文献:

[1] WBCSD CSI,IEA,《至2050碳减排水泥技术路线图2009》,2009;

[2] IEA Energy Technology Policy, Cement Review Summary, 2015

[3] GB/T 12960《水泥组分的定量测定》修订调研报告及编制说明,国家水泥质量监督检验中心,2006-2007

[4] 戴平、崔健、张庆华,2015中国水泥质量评述,国家水泥质量监督检验中心;2016;

[5] 中国建筑材料科学研究总院GB175标准修订项目组,世界水泥相关标准发展动向调研报告,2014年9月;

[6] F.M. Lea, The Chemistry of Cement and Concrete. Chemical Publishing Company, 740 p. (ISBN 0 7131 2277 3), 1970;

[7] Michel Delort, ATILH, France. Low Clinker Ternary Cements: Performance and Standardization, 7th International VDZ Congress 2013 25 – 27 September 2013, Düsseldorf, Germany;

[8] Bernard Espion, Billy Libon, et al, Characterization of new ternary cements with reduced clinker content, https://www.researchgate.net/publication/285631131

---------------------------------------------------------------------------------------------------------------------------END

打印本文

打印本文 关闭窗口

关闭窗口