2018年中国水泥质量分析报告国家水泥质量监督检验中心

来源: 发布时间:2019年02月25日

我国是水泥生产和消费大国,作为重要的安全性产品,水泥产品质量的好坏不仅影响到工程建设的质量和人民财产安全,而且也与建筑工程的使用寿命息息相关。随着我国基础建设和房地产行业由高速发展期步入调整期,水泥行业目前已进入产能严重过剩阶段,在国家大力推进化解水泥产能过剩政策的同时,水泥产品质量是否能够得到保障,仍是水泥行业、水泥企业以及消费者等关注的重要问题。

通过对水泥产品质量国家监督抽查结果、各省市水泥质量抽查结果、国家水泥质量监督检验中心(以下简称中心)日常委托检验结果、全国水泥大对比情况和风险监测情况统计分析,可以看出2018年我国水泥质量总体趋于稳定,水泥总体合格率在96%~97%之间,但是依然存在一些不能忽视的质量风险和隐患。

一、我国水泥标准体系和许可证制度的变化

1.即将全面取消32.5等级复合硅酸盐水泥

水泥是关系到人民生命财产安全的大宗建筑材料,GB 175-2007《通用硅酸盐水泥》是国家强制性标准,影响面非常广泛。2018年11月19日,国家市场监管总局标准委发布GB 175-2007《通用硅酸盐水泥》的第3号修改单,规定自2019年10月1日起正式取消32.5R等级复合硅酸盐水泥。

该修改单和2015年12月1日实施的2号修改单一同贯彻落实了国发〔2013〕41号文和国办发〔2016〕34号文中关于“尽快取消32.5复合水泥产品标准”的要求。目前标准中仍保留矿渣、粉煤灰和火山灰32.5等级硅酸盐水泥。

2.新版水泥产品生产许可证细则发布实施

2018年11月22日,国家市场监管总局发布了《关于公布工业产品生产许可证实施通则及实施细则的公告》,新版《水泥产品生产许可证实施细则》(以下简称新《细则》)于2018年12月1日起正式实施。这次工业品生产许可证改革主要围绕“大幅压减许可证管理目录、全面推动‘一证一企’改革、着力调整产品检验和现场审查两个关键环节、加大证后监管力度”四个方面。新《细则》中增加3项特种水泥产品标准,修订3项水泥产品标准,详见表1。

表1 新旧水泥生产许可证细则中产品标准变化对比表

新《细则》中取消了许可证发证检验,改为企业申请时提交符合要求的产品检验报告。企业提交的产品检验报告可以为1年内同产品单元(特种水泥为同产品品种)型式检验报告、产品质量检验合格报告或省级以上监督检验合格报告。企业提交的型式检验报告或委托产品检验报告的检验项目需覆盖新《细则》附件2中相应产品的检验项目,通用水泥单元按所申请的最高强度等级产品、硅酸盐水泥熟料单元按产品单元、特种水泥单元按所申请的产品品种提交相应的产品质量检验合格报告。企业提交通用水泥和硅酸盐水泥熟料同产品单元、特种水泥同产品品种的省级及以上监督检验合格报告无需覆盖附件2中相应产品的检验项目。企业有多个生产场点时,按每个生产场点所申请的产品单元(特种水泥为同产品品种)分别提交相应的产品检验合格报告。提醒企业质量管理人员注意的是,新《细则》附件2中相应产品的检验项目中增加了对人体有害的放射性和水溶性六价铬的要求。

目前全国约有3400家水泥生产许可获证企业,这次改革加大了证后监管力度,各省都陆续成立了市场监管局,有证企业是否持续保持许可条件以及无证生产的查处,都是证后监管的重点,这些在《中华人民共和国工业产品生产许可证管理条例》以及《中华人民共和国工业产品生产许可证管理条例实施办法》中都有相应的规定。

二、2018年水泥产品国家质量监督抽查结果

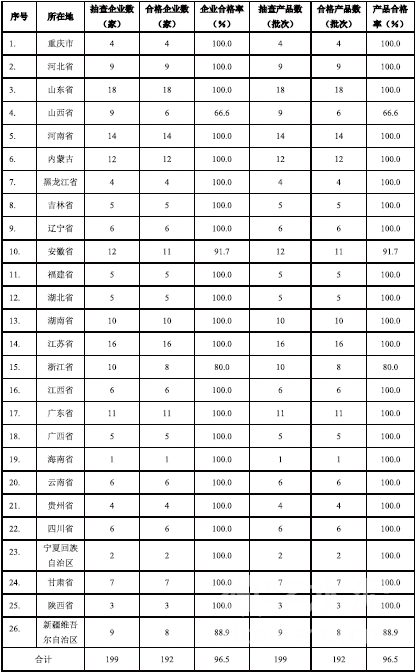

作为全国工业产品生产许可证目录中重要的产品种类,水泥产品质量一直是我国各级政府的重点监控对象。2018年第2批国家监督抽查水泥产品工作中,共抽查了重庆市、河北省、山东省、山西省、河南省等26个省市地区199家企业生产的199批次水泥产品。抽查发现有7批次产品不符合标准的规定,抽查产品合格率为96.5%,涉及的不合格项目主要包括烧失量、氯离子、抗折强度和抗压强度。

各省市地区国抽水泥产品合格率见表2。出现不合格样品的省份有安徽省、山西省、浙江省、新疆维吾尔自治区。其中,安徽省和新疆维吾尔自治区各有1家企业1批次产品不合格,浙江省有2家企业2批次产品不合格,山西省有3家企业3批次产品不合格。

表2 2018年国家监督抽查水泥产品合格率统计(按地区)

覆盖硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、火山灰质硅酸盐水泥、复合硅酸盐水泥等6个品种。其中硅酸盐水泥2组,普通硅酸盐水泥117组,复合硅酸盐水泥55组,矿渣硅酸盐水泥16组,火山灰硅酸盐水泥1组,粉煤灰硅酸盐水泥8组。本次抽查中硅酸盐水泥、火山灰质硅酸盐和粉煤灰硅酸盐水泥全部合格,合格率为100%;复合硅酸盐水泥有3批次产品不合格,合格率为96.4%;普通硅酸盐水泥有2批次产品不合格,合格率为97.4%;矿渣硅酸盐水泥有2批次不合格,合格率为87.5%。水泥抽检不合格项目和原因分析如下:

1.水泥氯离子含量不合格原因和危害

本次抽查有4批次样品氯离子含量超标, 合格率98.0%。水泥中氯离子超标会产生电化学反应,导致钢筋表面腐蚀,同时还会在钢筋表面形成红铁锈,导致体积膨胀使混凝土结构开裂。造成氯离子超标的原因主要是企业在生产过程中使用氯盐或含氯盐的助磨剂,对进厂原材料的氯离子含量不控制,氯离子检测不规范或不检测造成的;另一方面,随着国家熟料产能的调控,熟料企业错峰生产,熟料价格水涨船高,粉磨站利润空间越来越小,个别企业铤而走险掺加早强剂等,也是造成氯离子含量不合格的原因。

2.水泥烧失量不合格原因和危害

本次抽查有1批次样品烧失量超标,合格率99.2%。烧失量项目仅在硅酸盐水泥、普通硅酸盐水泥、硅酸盐水泥熟料中有要求,烧失量越高,说明熟料质量差,水泥中混合材中掺的非活性混合材多,对水泥强度的影响就越大。造成烧失量不合格的主要原因有水泥企业为降低成本,非法乱掺或多掺混合材,或非活性混合材掺量超标造成的。化验室检验出厂控制方面存在检验结果误差大,人员操作水平不达标也是造成烧失量偏大的原因之一。

3.水泥强度不合格原因和危害

本次抽查中, 有2 批次样品抗折强度和3批次样品抗压强度不合格,合格率98.5%。而水泥强度不达标使混凝土碳化深度增大,降低使用寿命,极大地影响建筑结构的安全性和耐久性。由于目前我国大多数水泥生产企业仍然是采用将混合材与水泥熟料混合粉磨的工艺,使得混合材粒度较粗,混合材活性未能充分发挥,因此在所有影响因素中,混合材掺量对水泥强度的影响最为显著。影响水泥强度的另一个原因是保存不当或存放时间太长导致受潮结块。个别生产企业片面追求成本效益,减少熟料用量、掺加早强剂等不符合标准的做法造成水泥胶砂强度不合格。由于水泥熟料的矿物组成、水泥的细度、混合材种类及掺加量等都对水泥强度有重要的影响,因此,以上指标都需要严格控制。

表3 2018年全国各省市地区水泥监督抽查情况统计表

数据来源:各省技术监督局和工商局网站公开数据,截止到2018年11月底。

三、2018年全国各省市地区水泥监督抽查情况

2018年共有8个省进行了本省内的水泥质量监督抽查工作,抽查结果也能比较真实地反映该地区水泥质量的状况。综合各省局报的监督抽查合格率,8个省市地区抽查的694组样品中有24组样品不合格,我国2018年各省水泥实物质量抽查平均合格率为96.5%,与国抽水泥产品合格率完全吻合。各省的抽查结果统计见表3。

从各省获得的水泥抽查数据可以发现,各省水泥抽查不合格项目集中在氯离子、强度、安定性、凝结时间和水溶性六价铬等项目。其中江苏省不合格项目为强度、氯离子;浙江省不合格项目为强度、水溶性六价铬;甘肃省不合格项目为安定性、凝结时间、氯离子、强度;河南省不合格项目为氯离子。

泥的安定性是水泥质量的重要指标,而安定性不合格的水泥,会使工程造成膨胀性的开裂和破坏。

另外需要特别关注的是无论是国抽还是省抽,都发现水泥中氯离子含量超标严重,有些数据触目惊心,例如从2018年3月28日江苏省工商行政管理局官网公布2017年第一阶段水泥抽检结果来看,被检测的42组样品中,合格33组,合格率为78.6%,其中氯离子有8组不合格,不合格率达到21.4%,氯离子含量最大值接近标准上限值的9倍。

四、水泥产品委托检验结果统计综述

1.生产企业委托检验质量情况

随机抽取2018年国家水泥质量监督检验中心受理的1859组通用硅酸盐水泥水泥检测样品中,包括硅酸盐水泥样品134组,普通硅酸盐水泥1205组,复合硅酸盐水泥390组,矿渣硅酸盐水泥130组,其中普通硅酸盐水泥产品合格率最高,为99.25%;矿渣硅酸盐水泥合格率最低,为91.54%。不合格样品共29组,不合格项目集中在氧化镁、烧失量、氯离子及强度等项目,其中强度项目合格率最低,为99.08%。

2.使用企业委托检验质量情况

随机抽取2018年国家水泥质量监督检验中心受理的使用单位委托检验样品结果72组,包括有硅酸盐水泥样品11组,普通硅酸盐水泥48组,复合硅酸盐水泥4组,矿渣硅酸盐水泥9组,其中复合硅酸盐水泥产品合格率最低,为50.00%;矿渣硅酸盐水泥合格率也不高,为66.67%。不合格项目集中在抗折强度、抗压强度、氧化镁及氯离子。

从生产领域和使用领域送检样品的合格率对比可以看出,生产领域送检样品合格率要远远高于实际工程使用领域送检的样品合格率,这与样品的代表性有非常大的相关性,同时又与检测的目的有关系,一些使用单位送检的水泥样品可能与出现质量纠纷有关系,而生产企业委托检验的样品一般是企业质检合格的出厂产品。

出现不合格样本数量比较多的依然是复合硅酸盐水泥和矿渣硅酸盐水泥样品,这些水泥品种的生产单位多为一些小型水泥粉磨站,质量控制水平相对较差。追求高利润、不严格执行国家标准的相关规定,乱掺外加剂和不符合标准要求的混合材是造成低标号水泥不合格的主要原因,为建设工程质量埋下隐患。

五、全国水泥大对比结果分析

为落实工业和信息化部《关于提升水泥质量保障能力的通知》(工信部原〔2017〕290号)文件要求和T/CBMF17-2017《水泥生产企业质量管理规程》文件精神,2018年3月-10月,中心组织了全国第十六次水泥化学分析大对比工作,本次大对比共有1219个单位参加,包括33个质检站,1186个水泥企业和其他实验室。本次大对比全合格率为85.48%,与2016年的第十五次水泥化学分析大对比全合格率72.59%相比,合格率提高了12.89%,这表明我国水泥行业的整体化学分析检验水平在近几年内得到了快速提高。第十六次与第十五次水泥化学分析检验大对比不同样品合格率对比见表4。

表4 第十六次与第十五次水泥化学分析检验大对比结果合格率对比

平均合格率为91.96%(比第十五次化学分析大对比石膏全国平均合格率96.01%降低4.05%),粉煤灰全国平均合格率90.24%(比第十五次化学分析大对比粉煤灰全国平均合格率95.78%降低5.54%)。这两个样品合格率下降,是由于本次大对比有些单位是首次参加,还有一些单位因各种原因没有连续参加大对比活动,超差项较多,影响了样品合格率。

而大对比三个样品全合格率85.48%比2016年第十五次大对比四个样品全合格率72.59%提高12.89%,一方面是因为样品数和检测项目减少导致难度降低,一方面是连续参加大对比的水泥企业对水泥及原材料分析的整体检测水平有了较大的提高。

六、水泥中水溶性六价铬风险提示

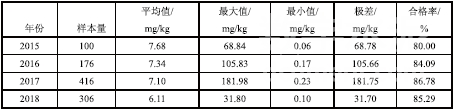

国家强制性标准GB31893-2015《水泥中水溶性铬(Ⅵ)的限量及测定方法》已正式实施三年,作为标准主要起草单位,国家水泥质量监督验证中心自2015年起已连续四年在全国范围内开展了水泥中水溶性六价铬含量的质量安全风险普查工作。普查数据不容乐观,水泥中水溶性六价铬合格率分别为80.00%、84.09%、86.78%和85.29%,另外水泥中水溶性六价铬的平均值由7.68mg/kg下降至6.11mg/kg。近四年风险监测结果对比见表5。

表5 近四年水泥中水溶性六价铬风险监测结果比对

综合风险监测数据分析,可以看出目前国内水泥行业的铬污染情况比较严重,仍有约14.7%的样本Cr(VI)含量超出强制性国家标准GB31893-2015《水泥中水溶性铬(VI)的限量及测定方法》的限量要求;若以欧盟REACH法规2006-1906规定的水泥中水溶性六价铬含量限值2mg/kg来统计,我国水泥产品水溶性六价铬合格率不足20%。从风险监测的数据可以看到,水泥中水溶性六价铬的极差达到181.75mg/kg,结果令人担忧。

浙江省2018年对48个企业的水泥产品进行水溶性六价铬的专项抽查,不合格率达到20.8%,与中心的风险监测结果基本一致。如果企业不重视风险的存在,不采取先进的工艺技术、使用无铬耐火材料和控制废渣中铬含量,片面追求高利润,不加以控制废弃物利用工艺,或者采用的原材料中铬含量较高,将导致生产出来的水泥产品水溶性六价铬含量严重超标,所以相关地区应当高度重视水溶性六价铬问题,确保水泥产品水溶性六价铬符合国家标准要求。

我国水泥产品铬污染严重,如何提高水泥产品质量,降低铬污染是一项艰巨的任务摆在面前。希望行业主管部门,各级水泥产品质检机构和水泥生产企业高度重视水泥产品中的铬污染问题,尽快采取相应措施,引导我国水泥行业向低碳、绿色、节能低耗发展,加快水泥工业转型升级和绿色化发展。

七、水泥包装袋产品质量风险提示

2018年1月云南省建筑材料产品质量检验研究院对全省6个州市16家水泥包装袋生产企业的21个批次产品进行了抽检,仅有4批次产品合格,合格率19.0%,综合检验结论均为防潮性能不合格。

水泥袋防潮性能不合格,均与现行水泥厂家生产包装方式相关,按照国家标准GB/T9774-2010《水泥包装袋》要求,水泥包装袋没有打孔要求,而水泥生产厂家却要求打孔,原因是为了解决水泥包装袋快速排气问题,以防止水泥喷发,这就造成了国家标准执行与实际应用中的偏差。袋子打孔后不仅破坏了袋子的完整性,经纬线强度以及防潮性能都会受到影响。水泥包装袋是盛装水泥的主要包装容器,其产品质量的好坏直接影响水泥在运输和储存后的质量,特别是对水泥抗压强度、水泥抗折强度、水泥防潮性能的影响尤为显著,因此,水泥包装袋产品质量必须引起水泥生产企业及行业监管部门高度重视。

八、总结及建议

在激烈的市场竞争驱使下,如何降低成本成为企业追求目标。加强对水泥的产品质量建设具有非常重要的社会意义,必须采取综合措施,夯实质量建设基础,解决突出存在的问题,通过质量建设着力推动水泥行业实现质量取胜,强化提质增效,促进转型升级。政府有关部门应进一步加大质量奖惩力度,严厉打击假冒伪劣,严厉查处不具备生产许可证生产要求的水泥产品,强化行业质量监督与管理,与检验机构、行业协会协同配合,联手从生产源头到流通、使用环节共同采取整治行动,强化对生产、经销以及使用不合格产品的惩处力度,共同促进水泥行业整体质量水平的提高。

针对目前水泥行业存在的质量问题和质量风险,提出如下建议:

1.强化对比验证检验工作,促进企业产品质量提升

期与省级建材(水泥)质检站进行对比验证检验;省级建材(水泥)质检站、日产熟料4000t以上的水泥生产企业、特种水泥生产企业应定期与国家水泥质量监督检验中心进行对比验证检验,这样的环环相扣的对比验证检验制度,与政府质量监督抽查配合在一起,保证了我国水泥产品质量稳定发展。

到目前为止,与国家水泥质量监督检验中心建立了正常的对比验证检验关系的水泥企业300余家,几乎覆盖了全国各地区。近三年对比结果统计,产品质量达到合格率100%,因此,必须继续强化对比验证检验工作,保证企业的产品质量控制水平。

2.大力推广全国水泥大对比和水泥检验工职业大赛,提高企业产品质量控制能力

全国水泥大对比工作是一项全国范围内水泥行业的重要的能力比对活动。通过参加全国大对比,能够帮助参加单位发现其日常检验存在的系统误差,有效地促进其检测能力的提高。通过对水泥集团企业的大对比结果分析,可以帮助水泥集团验证其质量监控的效果,改进质量监控的方式和频次,有助于企业对产品质量的监管,及时发现水泥不合格品,进而提高工程质量,使得企业更好的服务社会。

3.开展水泥包装袋专项监督和风险监测

水泥包装袋上屡屡出现的质量问题,引起了建筑行业的广泛关注。现在,水泥生产企业一般都是从专门的包装生产企业购买水泥包装袋,而不是自己生产。因此,水泥包装袋的生产流程、材料、设备和生产工艺等都不受水泥生产企业所控制,水泥包装袋的质量也就难以得到有效地控制。由于很多包装袋生产企业的规模较小,生产设备也比较落后,导致生产出的水泥包装袋的质量达不到国家标准的要求。由于水泥包装袋存在一定质量问题,使水泥在运输和存放过程中受到一定影响。因此,有必要对水泥包装袋的质量问题予以关注,并进行监管与指导,以确保建筑建材行业的整体质量的提升。

4.完善水泥行业铬污染控制标准体系,加快铬污染控制的技术创新

根据水溶性六价铬风险监测结果统计,我国仍有14%的企业面临铬污染超标的情况。2018年11月22日,新版水泥生产许可证细则中已将水溶性六价铬纳入通用硅酸盐水泥、砌筑水泥、白色硅酸盐水泥、超细硅酸盐水泥生产许可证检验项目。这要求水泥生产企业对水泥产品水溶性六价铬含量给予高度关注,必须确保出厂水泥水溶性六价铬含量符合国家强制标准要求。

另外,如何降低水泥产品中的六价铬含量也是水泥行业普遍关注的问题。目前,国内一些科研单位、水泥外加剂和助磨剂企业都在进行相关工作的研究。希望对降低水泥中水溶性六价铬控制技术的有效期、不同价态铬的稳定性等方面能取得一定突破。

5.水泥企业应强化质量意识,加强水泥生产过程智能化质量控制

水泥产品是关乎国计民生的大宗建筑材料,水泥产品的质量能够直接影响建筑工程的整体建设质量,因此,在进行水泥产品生产的过程中必须要对生产质量进行高效的控制和管理,保证水泥产品符合国家相关生产标准,这样就能够不断提高我国各种建设工程的整体质量。水泥企业应当强化质量意识,建立并运行质量管理体系,细化水泥出厂确认要求,采用在线分析和在线监控手段加强水泥生产过程质量控制水平。

九、结语

综上所述,在行业主管部门的领导下,在质检机构和水泥企业质量管理部门的共同努力下,我国水泥产品质量已经在逐步提升,但随着标准化工作要求不断提高,随着水泥行业协同处置技术发展的不断深入,对水泥产品质量控制提出了更高的要求。如何做好新形势下的质量工作,责任重大,任务艰巨,相关单位必须以高度的政治责任感和使命感,为把我国水泥产品质量提高到一个新的水平,积极推进我国水泥产品质量向国际水平靠拢。

打印本文

打印本文 关闭窗口

关闭窗口