生料磨辊面磨损与电耗关系及其对策的探讨

摘要 介绍生料磨生产操作的条件及磨辊衬板材料的使用寿命周期,在实际生产中统计寻找磨辊辊面的磨损量与生料单位电耗之间的关系,总结历年来的运行生产参数和磨辊的磨损状况,分析研究生料磨生产操作的最佳状态,确定生料磨磨辊衬板的合理、经济地更换周期,明确生料磨的低耗、节电操作的方案、方法。通过综合归纳分析,找到生料磨优化的操作、维修、使用的方法和依据,为同类磨机的生产使用提供了经验。

关键词 生料磨 磨辊 单位电耗 磨损量 磨损阶段 堆焊修复

随着社会经济的发展,水泥市场也不断地迅速发展,各种先进的生产工艺、装备、制造材料也不断改进和提高,很多新材料、方法得以广泛的推广应用,特别是水泥耐磨材料的开发利用使水泥工业装备水平普遍提高等等,在国内采用的立式辊磨来研磨水泥原物料的工厂数量出现上升趋势。在研磨水泥原物料时,立式辊磨的单位电力和热能消耗均低于传统球磨机。在工厂规划上,其单位功率所用的场地较少而投资费用也较低。立式辊磨是按风扫磨工作原理而研制和设计,内部装有空气选粉机而闭路粉磨,同时具有烘干水泥物料的功能。现已运行的立式辊磨生产能力甚至已超过600吨/小时,可以满足水泥工业大规模发展的趋势。

本公司水泥生产中,原料研磨采用了德国PFEIFFER. AG公司设计制造的MPS5000B型立式辊磨,磨盘直径为5000MM,磨辊数为3只,减速机型号为FLENDER KMP680,电机功率为3000KW,设备的设计产能为380吨/小时,磨辊的研磨压力方式为液压。目前,通过对生料操作系统方法和设备工艺的改造,生料粉磨能力已可达420~460吨/小时,每年可生产330~350万吨生料粉,每年需要消耗电力约2100~2200万千瓦时,每年投入电力费用约1100万元。

根据以上分析,在实际的生产中很微小的节约投入将产生较多的回报。例如:每年仅生料磨一个设备,若节约用电2%,将是22万元的收益,故我们有必要去分析生料磨磨辊的磨损情况对电力消耗量的影响和关系,从中得出更有效益的方法、方式,使我们的生产操作工艺、功能更加优化,下面重点介绍、分析生料磨的一些生产运转和磨辊衬板的使用情况:

一、 生料磨历年来原物料及电力消耗量状况

本公司水泥生产系统MPS5000B立式生料磨1998年12月投入使用,研磨原物料的主要成份有:石灰石、粘土、铁粉、砂岩、矿渣等,原料粒度为0~70MM,热风进口温度为190~320℃,出口温度70~120℃,进口风压-7.5~-15mbar, 研磨压力为145~230mbar,主电机使用功率为1900~3000KW。每年生料制备消耗大量的电力,具体情况如下表:

|

年度 项目 |

2001 |

2002 |

2003 |

2004 |

2005 |

平均 |

|

生料磨耗电总量 (kwh) |

20722350 |

20025500 |

20025600 |

21367200 |

20729600 |

20574050 |

|

生料磨总生产量 (t) |

3135000 |

3310000 |

3360000 |

3480000 |

3280000 |

3313000 |

|

平均单位电耗 (kwh/t) |

6.61 |

6.05 |

5.96 |

6.14 |

6.32 |

6.216 |

|

电力单价 (元) |

0.491 |

0.491 |

0.491 |

0.496 |

0.530 |

-- |

|

电力消耗费用 (元) |

10174673 |

9832521 |

9832570 |

10846131 |

10986688 |

10334516 |

在上表中,生料磨单位生料平均电力消耗数据的最高值为6.61kwh/t,最低值为5.96kwh/t,单位生料平均电力消耗高、低差值有0.65 kwh/t。 那么,生料磨的耗电总量差别将有2275000 kwh,可研究和讨论节电空间相当于1276万元的电力费用,故值得我们去投入研究生产操作和维修方法的改进,使生料产量得以提高,同时生料电力单耗和总耗电量降低,达到节约能源和减少生产成本投入的目标。

二、 生料磨的磨辊衬板的更换使用情况:

我厂在2000年至2003年磨机所用磨辊衬板都采用Ni-hardIV硬镍铸铁制作的部件,硬度在HRC58-62之间,使用寿命通常为一年。1999年开始研究磨辊衬板的国内转化制作,2000年8月采用Ni-hardIV硬镍铸铁制作、安装、使用了一套,但由于制造精度不够,造成难以满足装配要求。2001年8月开始使用pfeiffer采用进口部件,除2002年1月生料磨的磨辊轴承发生意外故障外,磨辊辊面的使用寿命正常均为12个月,2004年2月使用高铬铸铁产品寿命延长至24个月,效果较好;2006年2月更换为国内采用KSW焊丝堆焊修复磨辊衬板,堆焊的辊面磨损比较缓慢,辊面最大磨损处磨损量每月仅为1.5~2mm。从目前实际效果看,采用KSW硬面堆焊方法修复的磨辊辊面,效果最好,大大延长了辊面磨损周期的各个阶段,减少磨辊检修次数3次以上,节约检修施工费用45~60万元,同时可节约检修材料费用300~400万元,合计节省生料磨维修投入约450万元。

经过历年来的研究、探讨、选择,生料磨的磨辊辊面耐磨寿命已增加到4倍以上,为提高生料磨系统运转率奠定了坚实的基础。磨辊衬板使用的统计比较状况,如下表:

|

项目 |

第一次 |

第二次 |

第三次 |

第四次 |

第五次 |

第六次 |

备注 |

|

安装时间 |

2000.08 |

2001.08 |

2002.01 |

2003.02 |

2004.02 |

2006.02 |

堆焊件使用9个月后,最大磨损量仅为15mm,效果显著。 |

|

制造厂商 |

国产件 |

pfeiffer |

pfeiffer |

pfeiffer |

magotteaux |

堆焊件 | |

|

耐磨材料 |

Ni-hardIV |

Ni-hardIV |

Ni-hardIV |

Ni-hardIV |

高铬铸铁 |

KSW焊丝 | |

|

使用寿命 |

12个月 |

12个月 |

6个月 |

12个月 |

24个月 |

>48个月 | |

|

效果比较 |

正常 |

正常 |

故障更换 |

正常 |

较好 |

最好 |

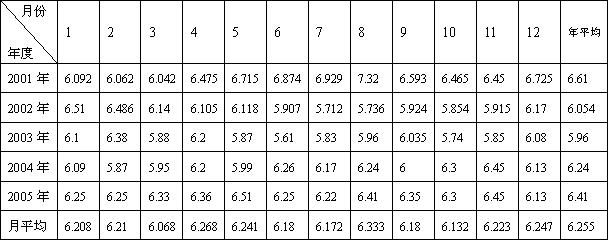

三、 生料磨历年来单位电耗变化趋势

生料磨的电力消耗作为水泥生产电力能源消耗的主要设备之一,每年电力投入在1000万元以上,特别是在电力市场和电力单价的不断上涨以及电力供应的日异紧张的情况下,努力研究降低消耗和增加产量成为企业持续的改进目标。下面,我们来统计分析历年生料磨本体的电力单位消耗情况(不考虑由于操作方法、物料粒度、湿度及附属设备的各种综合影响,以电机功率、台时产量作分析。)

生料磨历年来月平均单位生料电耗统计表 单位:kwh/t

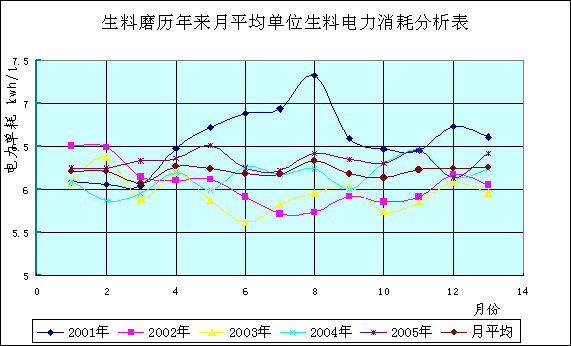

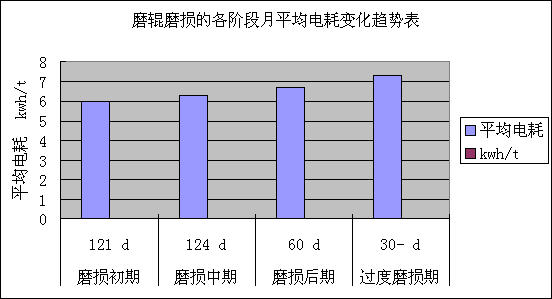

在生料磨的生产运行中,随着磨辊辊面磨损增加,生料单位电耗从较低的稳定状态到逐步的上升状态,最后到急剧上升状态。如下图:

|

磨损量 mm |

0-9 |

10--19 |

20-29 |

30-39 |

40-49 |

50-59 |

60-69 |

70-79 |

80-89 |

90-99 |

100-110 |

|

单位电耗kwh/t |

5.91 |

6.05 |

6.04 |

5.91 |

6.25 |

6.20 |

6.32 |

6.3 |

6.62 |

6.93 |

7.32 |

其中2003年月平均单位电耗最低为5.96kwh/t,每当新磨辊衬板安装更换完成后,生料磨机的电力单耗通常相对来说较低,如历年来3月份月平均单耗为6.068kwh/t。故可判断认为磨辊的辊面磨损在0~39mm范围内,称为磨损初期,月平均电力单耗在5.91~6.18kwh/t之间;磨辊的辊面磨损在40~79MM范围内,称为磨损中期,月平均电力单耗在6.20~6.35kwh/t之间;磨辊的辊面磨损在80~99mm范围内,称为磨损后期,月平均电力单耗在6.40~6.55kwh/t之间;磨辊的辊面磨损在100mm以上,称为过度磨损期,月平均电力单耗在6.60~7.32kwh/t之间,设备的生产电耗将直线上升。那么,磨辊辊面在各个磨损阶段生料月平均单耗又如何变化呢?如下图表:

|

磨损周期 |

磨损初期 |

磨损中期 |

磨损后期 |

过度磨损期 |

|

(365d) |

121 d |

124 d |

60 d |

30- d |

|

月平均电耗 |

5.9775 |

6.2675 |

6.675 |

7.32 |

|

kwh/t |

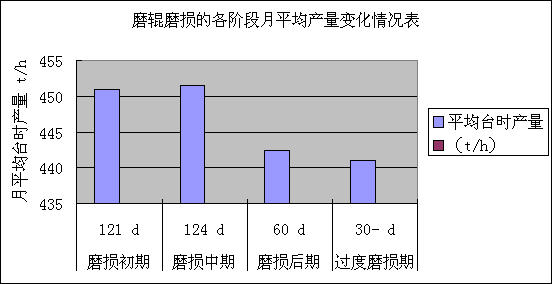

五、 生料磨磨辊衬板磨损各阶段的生料台时产量变化情况

在生料磨的生产运行中,随着磨辊辊面的磨损量增加,生料磨系统的平均台时产量从450吨/小时逐渐下降状态,最后到急剧下降状态,一直降到410~425吨/小时,甚至会更低。数据显示,随着磨辊辊面磨损量的递增,生料磨的台时产量也会逐步下降,导致生料磨总产量的降低。如下图

|

磨损周期 |

磨损初期 |

磨损中期 |

磨损后期 |

过度磨损期 |

|

(365d) |

121 d |

124 d |

60 d |

30- d |

|

月平均台时产量 (t/h) |

451 |

451.5 |

442.5 |

441 |

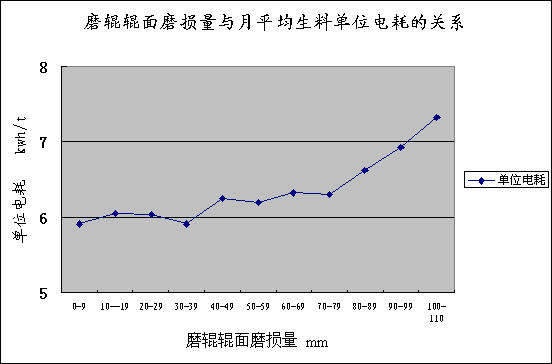

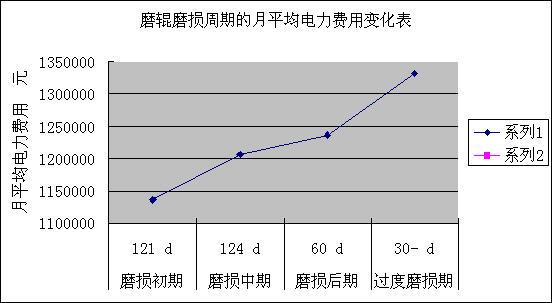

六、 Ni-hardⅣ磨辊衬板磨损各阶段的生料产量、电力费用变化情况

在磨辊辊面的磨损周期内,随着辊面的磨损量增加,生料磨的台时产量逐步降低;同时,所投入生产的电力费用也在磨辊辊面的磨损后期、过度磨损期而急剧增加,几乎在各磨损阶段平均月增加电力费用约6.5万元。如下图表:

|

磨损周期 |

磨损初期 |

磨损中期 |

磨损后期 |

过度磨损期 |

|

|

(365d) |

121 d |

124 d |

60 d |

30- d |

|

|

月平均电力费用(元) |

1135966 |

1206412 |

1236605 |

1331794 |

|

|

月平均台时产量 (t/h) |

451 |

451.5 |

442.5 |

441 |

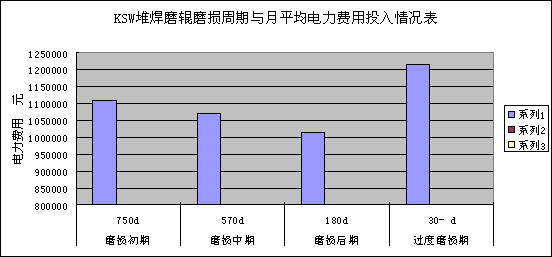

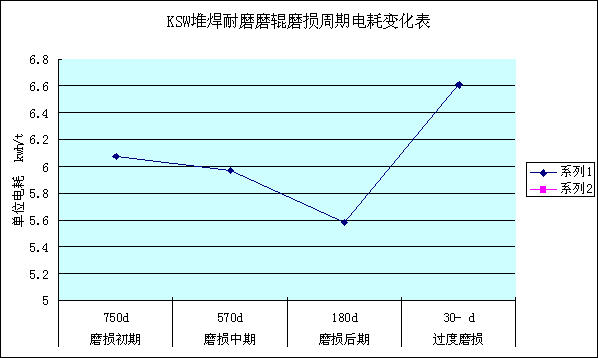

七、KSW堆焊之磨辊衬板使用寿命周期及磨损阶段的耗电情况

|

磨损周期 (1530d) |

磨损初期 750d |

磨损中期 570d |

磨损后期 180d |

过度磨损期 30- d |

|

平均单位电耗 (kwh/t) |

6.024 |

5.970 |

5.579 |

6.61 |

|

月平均电力费用(元) |

1100958 |

1069230 |

1014929 |

1216252 |

对于KSW焊材堆焊的磨辊备件在安装使用后, 磨辊辊面磨损的周期已大大加长,平均月磨损量一般在1.2~2.0MM之间,具有较强的耐磨性能,使得磨辊衬板部件的使用寿命提高四倍以上。将磨辊辊面的磨损初期阶段由原来的121天提高到750天,磨损中期阶段由原来的124天提高到570天,磨损后期阶段由原来的60天提高到180天。使生料磨可以运行在较低单位电耗的生产条件下,具有如下优点:

1) 生料磨机研磨料层形状、厚度稳定、排料量合理,磨机功率和负荷相对稳定,便于生产操作;

2) 在磨损初期、中期磨辊辊面外形磨损变化较慢,保持较高的研磨效率,降低了电力消耗;

3) 辊面堆焊件耐磨性好,提高了辊皮衬板的使用寿命,减少检修工作量和停机频率,减少维修、保养的费用的成本投入;

4) 加强了生料磨的运转可靠性,提高了运转率。

八、 生料磨辊面耐磨堆焊的工艺、方法简介:

现代工业企业大力提倡绿色的维修方法,生料磨的磨辊辊面耐磨堆焊是对旧部件的再修复的环保维修方法之一,利用焊接技术、热处理技术将磨辊衬板工作面按原尺寸翻新,从而可以大量节省购置新品、库存备件等管理和使用费用,也极大地减少环境污染和废品的处理等问题。目前,国内很多大型水泥厂已广泛采用堆焊的方法修复磨辊衬板、辊胎和磨盘衬板。

堆焊修复的方法主要利用磨辊衬板的母材Ni-hardⅣ合金镍铸铁(或其他母材)的可焊性。首先,外观检查磨辊辊面的磨损是否过大?磨辊衬板安装位置的配合面是否损伤、可用?然后对磨辊衬板的母体进行清理、清洗、着色探伤、检查确定辊面磨损堆焊区域,根据焊接工艺进行适当的预热,选择正确的焊材。堆焊时,严格控制焊接速度、温度,以利于辊面堆焊层的应力充分释放,整修磨辊衬板的堆焊工作面并作防锈处理,预拼装并检查磨辊衬板的安装配合面和外形尺寸,整理验收记录。磨辊衬板堆焊完成后,辊面的堆焊层硬度,通常在HRC60~65之间。这样,大大提高磨辊衬板的使用寿命。

九、 KSW堆焊磨辊与Ni-hardⅣ镍铸铁磨辊寿命周期内费用比较

在实际生产中,生料磨的电力消耗影响有多种因素,在操作上、物料使用上长期来看是同一工厂具有相对稳定性,对电耗的影响相对较弱,但磨辊辊面的磨损是设备系统中对电耗变化影响最敏感的条件,辊面磨损从初期、中期阶段到后期阶段。最后到过度磨损期阶段(待更换期),单位电力消耗发生逐渐缓慢变化到陡升阶段。在整个磨辊衬板的使用周期内,通过延长或维持生料磨低单位电耗的生产时间,大力缩短高单位电耗的工作运行时间,来达到减少电力耗用的目标,同时减少了生料磨的维修工作量和维修材料投入的费用,综合提高生料磨机的生产效率。我们根据实际的生产操作情况、磨辊衬板的磨损变化趋势和磨损量的统计分析,Ni-hardⅣ材料的磨辊衬板的使用寿命为365天;KSW焊材堆焊的磨辊衬板使用寿命在1530天以上,磨辊衬板的使用寿命提高了4.19倍以上。在堆焊磨辊的全寿命周期内的费用情况,如下表:

KSW堆焊衬板与Ni-hardⅣ材料衬板的磨辊使用费用比较表

|

项 目 材 料 |

周期电费 (元) |

购置费用 (元) |

检修费用 (元) |

合计费用 (元) |

使用寿命 (天) | ||||

|

Ni-hardⅣ 材料 |

13174516×4.19 |

1250000×4.19 |

150000×4.19 |

61067222 |

365 | ||||

|

KSW 焊材 |

13068168×4.19 |

400000 |

150000 |

55305624 |

>1530 | ||||

|

节省费用 (元) |

445598 |

4837500 |

478500 |

5761598 |

>4.19倍 |

综上所述,在KSW焊材堆焊的磨辊在使用过程中,共可节省电力费用445598元,减少各种综合费用投入391.6万元,每年可节约综合费用122.75万元。

结束语:

1) 在MPS立式辊磨研磨水泥原物料时,随着辊面磨损量的增加,生料磨的平均台时产量有所下降,同时单位电耗增加,研磨效率降低,特别是辊面磨损过大时(>80mm),应避免高电耗状态运行。

2) 根据磨辊辊面的磨损量,科学适时选择磨辊衬板更换时机,及时更换磨损的衬板,避免过度磨损而造成衬板报废,应更为合理经济。

3) 磨辊衬板材料由Ni-hardⅣ合金镍铸铁改用KSW焊丝堆焊修复方法后,提高了生料磨辊衬板的使用寿命4倍以上,从设备产量、可靠性、经济效益都是较大提高。

4) 利用生料磨辊面的磨损规律,采用堆焊修复的方法,延长了磨辊辊面的磨损初期、中期、后期阶段,使生料磨分段按磨损规律优化生产操作,杜绝在辊面过度磨损期使用,达到节约电力的主要目标。

5) 该磨辊衬板的成功堆焊修复使用,为同类立式磨机的堆焊修复辊皮、辊胎,提供了极好的经验。

生料磨仅为水泥企业生产中的一类设备,单项的研讨、分析具有一定的片面性。在整个生产设备系统中还有许多可供研讨的部分,供大家研究和参考。

参考文献:

1. 沃尔特·H·杜达 国际水泥工艺资料集 增订二版 [M]

北京 中国建筑工业出版社 1981·10

2. 王仲春 生料辊磨的大型化 [文稿] 天津 水泥技术 1998·03

3. 张昆谋,武洪明 立磨磨辊、磨盘衬板磨损修复 [文稿]

江苏 昆山 中国水泥 2006·11

打印本文

打印本文 关闭窗口

关闭窗口