天津水泥院构筑碳减排技术专利池已应用于南方、台泥项目

2020年9月22日,习近平总书记在第七十五届联合国大会上向国际社会作出庄严承诺:中国二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。今年全国两会,碳达峰、碳中和首次被写入政府工作报告,中国为应对气候变化再一次作出郑重承诺。

目前,中国水泥行业碳排放是制造业中主要的二氧化碳排放源。中国是全球水泥制造第一大国,2019年全球水泥产能为37亿吨,中国约占其中60%。因此,实现水泥行业低碳绿色发展对我国总体实现“碳达峰”预定目标和“碳中和”愿景具有决定性作用,水泥行业作为国家乃至全球碳排放的主要“贡献者”,低碳发展势在必行。

自我国碳达峰、碳中和目标提出以来,天津水泥院加快研究碳达峰、碳中和发展目标、实施路径和行动方案,以实际行动积极履行碳减排社会责任。针对水泥工业生产过程中产生的大量CO2带来的环境问题,充分利用自身在提高水泥生产能源利用效率、替代燃料、低碳熟料及低碳水泥、碳捕集提纯和资源化利用等四大类碳减排技术上的优势,以及拥有的关键核心技术自主知识产权,制定了全链条的低碳发展技术路线并开展了深入研究。截止到目前,公司已累计申请碳减排技术相关专利23项,其中PCT国际发明专利4项,国内发明专利9项,构筑了碳减排技术专利池。

有效提升能源利用效率

天津水泥院积极推进低能耗的新一代水泥生产技术,实现新一代水泥生产烧成技术煤耗≤94kgce/t.cl,熟料综合电耗≤42 kWh/t.cl,主要技术经济指标达到国际先进水平。与能耗限额标准的新建水泥生产线限额准入值相比,提高能源利用效率可有效降低CO2排放5%左右。

槐坎南方绿色化、数字化、智能化生产线

积极研发替代燃料技术

使用替代燃料可以有效减少化石燃料的使用量。天津水泥院从上世纪90年代就开始研究水泥窑协同处置废弃物的关键技术,已经形成了大宗废弃物水泥窑协同处置的成套技术。从2009年起,公司已在全国建设了60多条废弃物处置设施,设计废弃物处置能力超过500万吨/年,对我国水泥窑协同处置废弃物产业的发展起到了重要的推动和引领作用。

贵港台泥水泥窑协同处置项目

重点突破低碳水泥技术

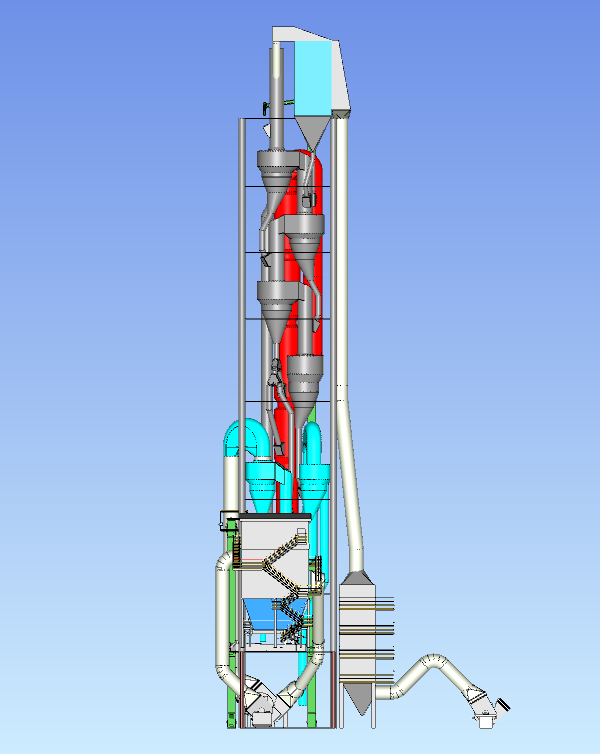

与传统硅酸盐水泥相比,LC3低碳水泥具有明显的低碳特征,正成为海外多个地区的重点发展方向,该技术主流的研发方向为高岭土悬浮煅烧。天津水泥院已开发成功自主知识产权的成套高岭土悬浮煅烧工艺技术及装备,近期将在国内实现该技术的工业化应用,同时也在积极联合国际大型水泥集团推进该技术在国际市场实现工业化应用。研究开发的具有自主知识产权的高贝利特硫铝酸盐水泥熟料,主要由50-60%高活性的C2S,30-40%的C4A3S及少量其它矿物组成。经工业化煅烧的熟料,3d强度大于40MPa,28d强度大于60MPa。高贝利特硫铝酸盐水泥,相对传统硅酸盐水泥可实现降低水泥生产能耗20%以上,降低CO2排放20%以上。

高岭土悬浮煅烧系统示意

深度推进碳捕集技术落地

通过吸收消化和技术创新,天津水泥院已提出具有自主知识产权的碳捕集技术方案,能显著降低捕集提纯系统投资和运行成本。源头提升CO2浓度是降低碳捕集提纯成本的最有效方法,公司利用多年从事预分解技术的研究经验,开发出分解炉全氧燃烧技术,大幅度提升出系统烟气CO2浓度,75%CO2可以再提纯成高浓度工业级、食品级CO2。同时,系统能提供不同浓度CO2可直接用于碳化预养护混凝土,废渣碳化,制备碳化混凝土产品及合成制备甲烷等化工原料,适用性强。

碳捕集技术专利布局

以“低碳+数字化”努力实现碳排放的全生命周期评估

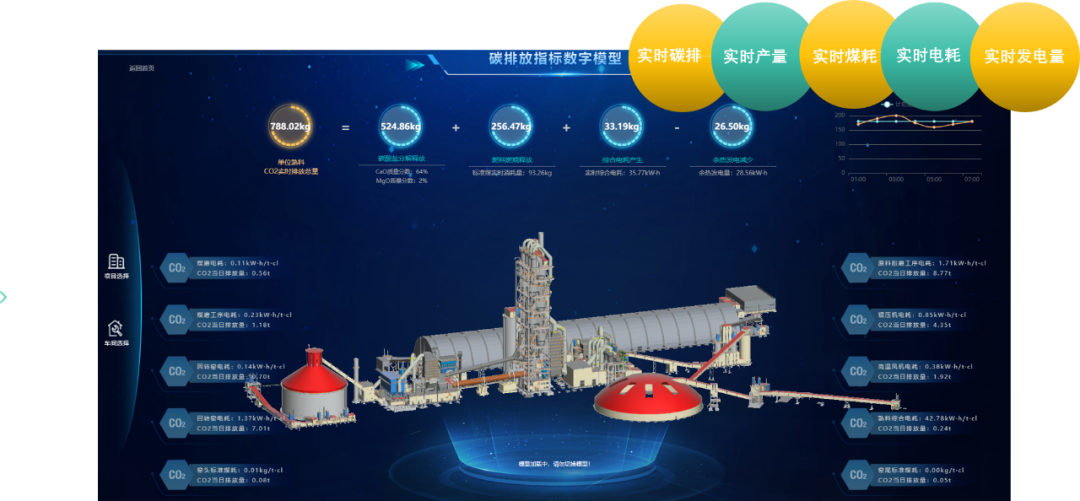

在“十四五”高质量发展的主题下,天津水泥院基于数字孪生、工业互联网、大数据等新信息技术,自主开发了“碳排放数字化评估平台”,以数字设计、数字建造、数字运维为基础支撑,建立碳排放评估中心、监控预警中心、检验检测服务中心和碳排放技术咨询服务中心,可实现对工厂全生命周期碳排放指标的精细化计算评估和监控预警,构建碳排放业务数字化产业生态,为企业发展提供全生命周期实时、准确的碳排放数据。

碳排放指标数字模型—实时动态监控

一直以来,天津水泥院坚持全面落实绿色发展理念,高度重视节能降碳工作。面对碳达峰、碳中和这一门“必修课”,天津水泥院将持续以技术创新推动节能降碳新技术、新产业、新业态的发展,努力成为国家节能减排的主力军,坚决打赢“蓝天保卫战”,为美丽中国生态文明建设贡献力量。

打印本文

打印本文 关闭窗口

关闭窗口