水泥生产企业在决定建设余热电站时应注意研究的几个问题

1. 水泥生产企业在决定建设余热电站时应注意研究的几个问题

目前,各水泥生产企业对利用水泥窑纯低温余热发电技术建设余热电站的热情空前高涨。笔者有幸参与了多次的水泥生产企业选择余热电站工程设计单位或工程总承包单位的招、议标活动,也多次参加了投标活动。在以经济利益为中心、国内众多从事水泥窑纯低温余热发电工程设计或总承包单位经验水平参次不齐的环境条件下,结合余热电站是由水泥生产企业建设的背景,为了减少水泥生产企业的损失,不再发生或尽量少发生目前普遍发生的电站投产后实际发电能力远达不到设计发电能力的问题,有必要提出水泥生产企业在决定建设余热电站时应注意研究的如下几个问题:

1.1关于各设计单位在投标或为水泥生产厂提供技术方案时提供给水泥生产厂的发电功率问题

在项目招标或各设计单位为水泥生产厂提供技术方案时,提供给水泥生产厂的发电功率一般都比较高,但电站投入运行后,实际发电能力远达不到报出的发电功率。如果对设计单位报出的发电功率进行认真研究,会发现其主要原因有如下可能的几点:

1)水泥生产厂没有明确给出统一的窑尾预热器、熟料冷却机废气量和废气温度条件,也没有给出物料烘干所需的废气量和废气温度条件,或者水泥生产厂已明确给出了这些条件,但设计单位在计算发电功率时不采用水泥生产厂提供的条件。当设计单位采用的废气条件,如:尾预热器、熟料冷却机废气量和废气温度高出给定的或实际的废气量和废气温度,物料烘干所需的废气量和废气温度低于给定的或实际的废气量和废气温度时,其报出的设计计算发电功率自然会偏高,反之则会偏低。

为避免此种现象,水泥生产厂应明确给出统一的窑尾预热器、熟料冷却机废气量和废气温度条件及物料烘干所需的废气量和废气温度条件,并应要求设计单位提供发电能力的计算过程,以检查设计单位是否按规定的废气条件进行设计计算并验证计算过程的正确性。

2)由于汽轮机主蒸汽内效率F1、补汽内效率F2及汽轮机机械、散热、自用动力损失效率F3和发电机效率F4越高,发电能力越高,因此如果电站设计单位计算发电功率时,上述四个效率采用制造厂提供的设备设计效率,如:汽轮机主蒸汽内效率F1取85%或更高,汽轮机补汽内效率F2取83%或更高,汽轮机机械、散热、自用动力损失效率F3取97.5%或根本不考虑这个效率,发电机效率F4取97.5%,则其设计计算发电功率会很高。

制造厂提供的上述四个效率是设备在理想运行条件及额定状态下才能达到的效率,而由于水泥窑余热电站实际运行时无论是蒸汽参数、发电功率还是冷却水等运行条件变化很大,使设备不可能长期在理想运行条件及额定状态下运行,因此,电站在投入运行后,其实际效率将低于制造厂提供的设计效率,也即实际发电功率不可能达不到各设计单位报出的设计计算发电功率。

通常来讲,有经验或虽然没有经验但对技术事实求是的设计单位,在进行余热电站发电功率设计计算时,会结合电站工程实际条件及电站机组的大小,上述四个效率一般在如下范围内选取:汽轮机主蒸汽内效率F1=80~82%、汽轮机补汽内效率F2=78~80%,汽轮机机械、散热、自用动力损失效率F3=95.5~97.5%,发电机效率F4=95.5~97.5%。

3)大多数电站设计单位在计算发电功率时不考虑水泥窑废气管道散热、旁通废气管道内漏废气、汽水管道漏汽及散热损失效率F5,或计算时F5取值很高。但实际上:由于余热锅炉旁通废气管道阀门不可能100%关闭严密,入余热锅炉的水泥窑废气管道及电站蒸汽、热水管道不可能不散热也不可能没有漏气(汽),因此,F5不可能达到100%或很高的数值。根据实际投入运行的电站统计:对于2500t/d级的水泥窑,F5一般为91~93%;5000t/d级的水泥窑,F5一般为93~95%。如果电站设计单位在计算发电功率时不考虑F5或F5取值很高,其报出的设计计算发电功率就会很高,而电站实际投入运行后,发电功率也将远远达不到各设计单位报出的设计计算发电功率。

4)汽轮机排汽压力越低,计算发电能力越高,如果电站设计单位计算发电功率时,汽轮机排汽压力采用汽轮机厂提供的汽轮机允许的最低排汽压力(一般为0.0053Mpa),则其报出的发电能力也会很高。

当汽轮机排汽压力为0.0053Mpa时,其排汽温度仅为33.9℃,此时要求冷却水温度不超过21℃,即大气日平均温度一般应不超过20℃。实际上,由于大气温度的限制,冷却水温度很难低于21℃,或者每年低于21℃的时间很短,也即能够达到设计计算发电功率的时间很短(尤其是黄河以南地区)。

通常来讲,设计计算电站发电能力时,汽轮机排汽压力一般选择为0.007Mpa,其排汽温度为39.2℃,要求冷却水的温度为26℃,即需大气日平均温度不超过25℃。采用0.007 Mpa排汽压力,全国大部分地区每年都可有8个月以上的保证时间,也就是说电站实际发电功率能够绝大部分时间达到设计计算发电功率。

以实际熟料产量为5000t/d、窑头熟料冷却机用于发电的废气参数为200000Nm3/h—360℃、窑尾预热器废气参数360000Nm3/h—330℃、生料烘干废气温度为210℃的余热电站为例:如果汽轮机内效率F1取为85%、F2取为83%,汽轮机机械、散热、自用动力损失效率F3取为97.5%,发电机效率F4取为97.5%,废气管道散热、旁通废气管道漏废气、汽水管道漏汽散热损失效率F5=98.7%,汽轮机排汽压力取0.006Mpa:当采用第一代技术方案,汽轮机进汽参数为0.689~1.27Mpa-312~315℃时,电站设计计算发电功率为8140~8640KW(吨熟料发电量为39~41.5KWh/t,远高于第一代技术实际设计计算发电指标28~35KWh/t的,更高于目前第一代技术实际达到的22~33KWh/t),这个设计计算发电功率就是各设计单位或工程总承包单位一般情况下为水泥生产厂报出的发电功率;当采用第二代技术方案,汽轮机进汽参数为1.57~2.29Mpa-370℃时,电站设计计算发电功率将达到9880KW以上(其吨熟料发电量为47.5KWh/t以上,远高于第二代技术实际设计计算发电指标38~45KWh/t,也高于吨熟料余热最大发电能力46KWh/t)。这样的发电功率,在前述废气条件下,无论是第一代技术方案还是第二代技术方案,实际上都是不可能达到的。

如果该电站计算设计发电功率时,各效率及汽轮机排汽压力按实际运行中能够达到的:汽轮机内效率F1=82%、F2=80%,汽轮机机械、散热、自用动力损失效率F3=96.5%,发电机效率F4=96.5%,废气管道散热、旁通废气管道漏废气、汽水管道漏汽散热损失效率F5=91%,汽轮机排汽压力为0.007Mpa进行发电功率计算,则:当采用第一代技术方案,汽轮机进汽参数为0.689~1.27Mpa-312~315℃时,设计计算发电功率为6980~7280KW(吨熟料发电量为33.5~34.9KWh/t);当采用第二代技术方案,汽轮机进汽参数为2.29Mpa-370℃时,设计计算发电功率为8480KW(吨熟料发电量为40.7KWh/t)。这样的发电功率是与理论分析相一致的,如果电站锅炉受热面配置(锅炉重量)、管道配置、保温结构及选材等具体技术措施得当,电站投入运行后是能够达到的。

各设计单位在投标或为水泥生产厂提供技术方案时提供给水泥生产厂的发电功率问题,在笔者参与的招标或投标工程项目中,从未有水泥生产厂研究过。

1.2关于锅炉换热面积即锅炉重量问题

水泥窑余热发电工程中最重要的设备是余热锅炉。余热锅炉的作用是将水泥窑废气余热转换为蒸汽和热水,余热锅炉转换出的蒸汽和热水再通过汽轮机---发电机转换为电力。因此,对于余热电站:确定了汽轮机主蒸汽压力和温度就相当于确定了设计计算发电能力,而是否能够实现这个发电能力,主要取决于余热锅炉。

将水泥窑废气余热转换为蒸汽和热水同时要适应水泥窑生产的波动,余热锅炉必须有足够的换热面积也即要有足够的换热管子或者说锅炉重量,而且锅炉总重量中:锅炉内换热管子等受压换热件应大于53%,其它梁、柱、楼梯、平台等非换热受压件应不大于47%。如果锅炉重量配置不够,电站实际发电能力是不可能达到设计计算发电能力的。

对于实际熟料产量为5000t/d的水泥窑余热电站:

当采用第二代技术方案,汽轮机进汽参数为2.29Mpa-370℃时,实际设计计算发电功率为8480KW,电站全套锅炉重量需1291吨以上;

当采用第一代技术方案,汽轮机进汽参数为0.689~1.27Mpa-312~315℃时,实际设计计算发电功率为6980~7280KW,电站全套锅炉重量需886~921吨以上。

对于已经投产的5500t/d水泥窑余热电站:

利用第一代技术建设的余热电站,实际设计计算发电能力为7520~8130KW,一条窑全套锅炉重量约需1000吨。但由于余热锅炉实际配置重量只有820~900吨,因此电站实际运行发电能力只有6500~7150KW,没有达到应该达到的实际设计计算发电能力。也就是说,利用第一代技术建设的余热电站达不到实际设计计算发电能力的根本原因之一是锅炉换热面积或者说锅炉重量配置不够。

产生这个问题的原因有两种可能:一是由于电站设计或工程总承包单位没有锅炉设计经验所致;二是由于水泥生产厂没有对锅炉配置对工程总承包单位提出详细要求,而工程总承包单位为了降低工程造价(应注意:锅炉重量每减少1吨,设备费、安装费等造价合计将减少1.4万元以上)有意而为之。

不幸的是,在笔者参与的招标或投标工程项目中,从未有水泥生产厂对余热锅炉换热面积配置提出过任何要求。

1.3关于余热锅炉热效率问题

电站设计或工程总承包单位通常会向水泥生产厂解释:由于我们的余热锅炉换热效率高,因此锅炉配置的换热面积相对较少,相应的锅炉重量就轻。

这种解释往往容易取得水泥生产厂的认可。但对于水泥窑废气:一方面,由于粉尘含量太大,同时为不增加或少增加水泥生产线原有风机的负荷而使锅炉废气阻力也即锅炉内的废气流速受到限制,因此,虽然锅炉结构形式不同,但其换热管的换热效率是相差很小的,相应的锅炉换热面积数量和锅炉重量也很小(一般在5%以内);另一方面,水泥窑余热锅炉出口废气还要用于水泥生产,因此对水泥窑余热锅炉来讲,通常所说的锅炉热效率也是没有意义的。

对水泥窑余热锅炉来讲,衡量余热锅炉的技术指标一般是:锅炉出口废气温度、锅炉漏风率、锅炉废气阻力、炉墙外护板温度、锅炉换热面积(锅炉重量)等。

1.4关于电站的改造性问题

水泥生产工艺是一条直线,由于这个特点,水泥生产线可以分段改造,也即提产改造的余地很大。但对于电站,由于发电工艺是一个封闭的圆圈,再加上汽轮机及发电机设备不能提产改造的限制,因此,一旦电站建成投产后对其提产改造的可能性是没有的(当然,由于某台设备或某个工艺环节有问题使电站达不到设计能力时对有问题的设备或某个工艺环节的整改除外)。因此,对于水泥生产厂,因水泥窑余热发电技术还在发展之中,确定余热电站技术方案时应十分慎重。

目前,绝大多数水泥生产厂都没有研究或注意这个问题。

1.5关于余热电站的考核验收

水泥窑余热发电是寄生于水泥熟料生产的被动发电,其实际发电能力取决于水泥窑生产情况。在此条件下,余热电站的设计计算发电能力及发电装机容量是在设定的环境温度状态下,根据水泥窑实际生产统计情况或通过对水泥窑进行热工标定所取得的废气条件进行设计计算确定的。由于水泥的生产受市场(熟料产量)、原料、燃料、设备状态、操作人员水平的影响,因此,水泥窑实际生产的波动性是很大的,或者说:电站建成投产后具备对电站进行考核验收时,水泥窑的实际废气条件及环境温度不可能与设计计算发电能力时采用的实际废气条件及环境温度完全相吻合,为了能够确认电站是否达到或超过了各项设计考核指标,为与电站设计及工程总承包单位进行工程结算创造条件,需要确定严密的电站各项设计考核指标根据实际的熟料产量、窑头窑尾废气量及废气温度、原燃料烘干废气条件、环境温度的修正办法。

对于水泥生产厂来讲,这个各项设计考核指标修正办法应在确定电站技术方案或选择电站设计、工程总承包单位时确定,否则:一方面电站很难进行考核验收,另一方面水泥生产厂不能掌握电站实际应达到的发电能力。如果电站未能达到设计考核指标,由于电站运行受水泥生产的制约条件太多,而水泥生产厂又不一定能够深入了解掌握水泥生产各种制约条件对电站实际生产运行造成的实际影响(而设计或总承包单位会很清楚这种影响),也就不能确定设计或总承包单位存在的问题和应承担的责任,电站考核验收时除运转时间这个指标外,其它指标往往也就不了了之了,最终受损失的必定是水泥生产厂。

电站投产后达不到修正后的各项设计考核指标,如果是设计或总承包单位没有经验造成的,应该是可以理解的。当电站采取总承包方式时,如果总承包单位为了降低工程造价而有意为之,而水泥生产厂又没有确定严密的电站各项设计考核指标修正办法,水泥生产厂同样也不能确定总承包单位存在的问题和应承担的责任,这是利用第一代技术建设的余热电站达不到实际设计计算发电能力的又一个根本原因。

1.6关于对余热电站运行情况进行考察时应注意的问题

水泥生产厂在确定余热电站方案、选择设计或总承包单位时,一般都对已经投入运行的余热电站进行考察,这是非常必要的。为了得到电站运行实际情况,考察过程中除一般考察项目外重点应注意如下问题:

(1)水泥窑余热电站实际运行过程中的发电功率波动是很大的,因此考察时可以不注重电站控制室显示的发电功率(此发电功率是瞬时的,没有实际意义而且是容易做手脚的----目前做手脚的现象很严重),应尽量了解清楚电站及水泥窑日总发电量及熟料产量(最好是能得到连续几天的电站及水泥窑日总发电量及熟料产量报表)。

(2)窑尾预热器出口废气温度对实际发电能力影响很大,如:对于5000t/d级水泥窑,采用不同的技术方案时,窑尾预热器废气温度每生高1℃,电站发电功率将增加40~48KW;对于2500t/d级水泥窑,则窑尾预热器废气温度每生高1℃,电站发电功率增加21~25KW。因此考察时应注意了解窑尾预热器出口废气温度,并且应尽量将窑控制室显示的预热器出口废气温度与电站控制室显示的预热器出口废气温度加以比对(同样,电站控制室显示的预热器出口废气温度也是容易做手脚的)。

(3)窑头熟料冷却机AQC余热锅炉及窑尾SP余热锅炉出口废气温度及锅炉废气阻力。

(4)锅炉实际重量。

(5)电站自用电率。

2.目前已投产的余热电站实际发电情况

至2008年底,全国水泥行业有263条水泥窑已投产或即将投产纯低温余热电站,在这些电站中:85条窑采用的是第二代水泥窑纯低温余热发电技术(以下简称“第二代技术”),178条窑采用的是第一代水泥窑纯低温余热发电技术(以下简称“第一代技术”)。

按燃烧燃料的火力发电厂以汽轮机主蒸汽压力区分为低压、次中压、中压、高压、亚临界、临界、超临界、超超临界的方式,对于水泥窑纯低温余热发电技术中“第一代技术”及“第二代技术”区分如下:

第一代技术:无论是单压循环系统还是双压循环系统或复合闪蒸系统,凡是汽轮机主进汽压力小于或者等于1.27Mpa、主进汽温度小于或者等于330℃的水泥窑纯低温余热发电技术,均称为第一代技术。

第一代技术的发电能力实际设计计算指标:当窑尾预热器废气温度为320~330℃时吨熟料发电量为28~35KWh/t。

第二代技术:无论是单压循环系统还是双压循环系统或复合闪蒸系统,凡是汽轮机主进汽压力大于1.57Mpa、主进汽温度大于340℃的水泥窑纯低温余热发电技术,均称为第二代技术。

第二代技术的发电能力实际设计计算指标:当窑尾预热器废气温度为320~330℃时吨熟料发电量为38~45KWh/t。

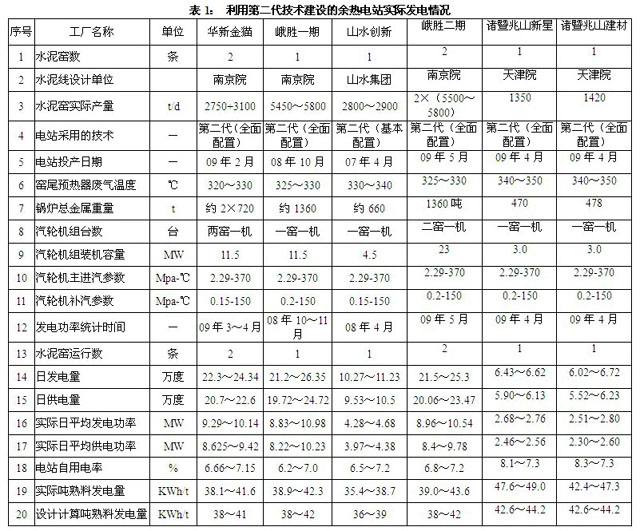

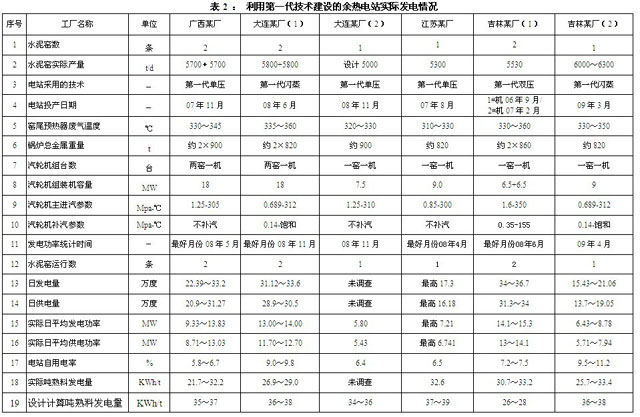

笔者于2008年10月至2009年5月,对国内已投产的水泥窑纯低温余热电站的实际发电情况进行了详细调查和了解,对几个典型的电站发电情况进行了统计,调查统计结果见表1及表2。

根据上述典型电站实际发电情况,对于利用第一代技术建设的余热电站,其实际发电能力为:当窑尾预热器废气温度为320~350℃时吨熟料发电量22~33KWh/t。到目前为止,全部的第一代技术余热电站还没有达到:当窑尾预热器废气温度为320~330℃时吨熟料发电量28~35KWh/t的实际设计计算指标要求。

对于利用第二代技术建设的余热电站,其实际发电能力为:当窑尾预热器废气温度为320~340℃时吨熟料发电量为37~45KWh/t。到目前为止,全部的第二代技术余热电站基本达到:当窑尾预热器废气温度为320~330℃时吨熟料发电量为38~45KWh/t的实际设计计算指标要求。

打印本文

打印本文 关闭窗口

关闭窗口