搞好设备润滑是实现设备安全运行的有效途径 重型开式齿轮润滑应用浅谈

1、开式齿轮简介

重型开式齿轮是原材料加工工业中常见的传动方式,广泛应用于电力、矿山、水泥、钢铁、化工、造纸等行业的大型设备,如:球磨机、管磨机、棒磨机、回转窑、干燥机、造粒机、鼓式碎浆机等。

开式齿轮传动的主要特征为:重载、低速、结构尺寸较大且齿面粗糙度较高,工作条件苛刻(如灰尘、高温、冲击载荷等),它可以传递很高的力和力矩(有些双小齿驱动装置可以达到﹥2×5000KW的传动功率),因而齿面承受极高的应力作用,而且开式齿轮除在节园位置为滚动摩擦之外,在其啮合的过程中还存在大量的滑动摩擦,开式齿轮通常处于混合摩擦状态(启动、停机期间、剪切力过大、冲击载荷等),因此其润滑条件是非常苛刻的,要想得到理想的润滑保护,延长齿轮使用寿命,减少备件损耗、停机损失,提高设备的作业稳定性,需要采用合适的润滑剂,并要有合理的润滑方式和方法。

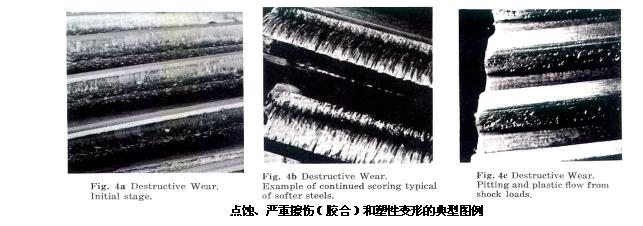

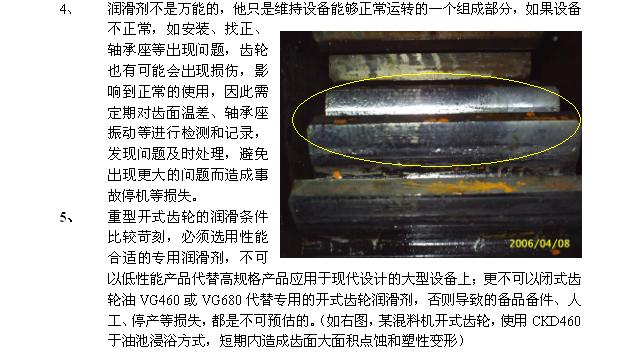

如果由于条件所限,开式齿轮所使用的润滑剂,在最初选用时没能选到完全符合以上条件的润滑剂,那么必将导致花费大量人力物力,却仍然达不到开式齿轮理想的润滑状态,油品的消耗量巨大,齿轮依然会存在过度磨损、塑性变形、点蚀、剥落、更严重发生崩齿等问题,对开式齿轮来说,最容易出现的问题便是擦伤、塑性变形、点蚀、剥落和磨粒磨损等,如下图:

出现这类问题的原因除了与齿轮本身的材质、设计、加工、安装等因素有关之外,还有重要的一个因素便是润滑剂的性能所致。

2、开式齿轮润滑剂

开式齿轮的工况特点决定了所使用的润滑剂必须具有良好的黏附性能、极压抗磨性能、抗冲击载荷,并视具体操作条件和环境需要能抗高温、抗水冲蚀、密封性强、降低灰尘影响、喷洒性能、流动性能,不含有重金属和可能对环境和人体有损害的物质等等。可以简单归结为以下几点:

a、 粘附力强(粘附性好,不易甩落和损耗)

b、 高的抗磨损和抗极压性能(FZG测试级别≥12,四球焊接负荷>650KG)

c、 具备一定的油膜强度(能减弱冲击负荷对齿面的影响)

d、 含有一定比例的固体添加剂和EP(抗极压)添加剂(满足边界润滑和紧急润滑的要求)

e、 良好的喷洒(喷洒系统)或流动性能(油池润滑)

f、 工作温度范围宽(适用于冬夏季)

g、 油品的物理、化学稳定性好(寿命长、损耗小、不易变质,抗热氧化安定性对回转窑开放式齿轮尤其重要)

h、 对外部环境(如粉尘、水等)的影响有一定程度的抗阻能力

i、 便于操作使用及维护

j、 对环境和操作人员没有危害

最早的开式齿轮润滑剂是选用的沥青类,其后有发展纯油类、复合油和黏附性脂类产品。

沥青类产品从石油提炼后的渣油中提取,通常加有极压添加剂和溶剂,具有较高的粘度,形成的油膜比较厚,能耐高温, 但是因为环保和泄漏难以处理等,逐渐被新型的润滑剂所取代。

纯油类产品无论是矿物型还是合成型,通常是加有极压添加剂,基础油为高粘度,因为透明易于观察齿面,但是对密封的要求较高,泄漏不易处理。

复合油是在纯油类的基础上,多加了固体润滑剂,以提高抗冲击载荷能力,并增加了紧急润滑功能。

黏附性脂类是由稠化剂稠化高粘度基础油,并加有极压添加剂和固体润滑剂的产品,由于承载力高、油膜厚、耐高温和水,抗磨性能优良,自密封性好不易泄漏,易于动态观察齿面载荷分布等诸多优点,在市场上占有了主导的地位。

3、润滑方式

要保证开式齿轮获得最佳的承载能力和平稳传动,齿轮的正确加工制造,传动装置的精确找正(端跳、径跳、齿顶隙、齿侧隙等),正确地实施涂底、磨合和操作润滑体系的一系列工作程序,选用合适的高黏附性的润滑剂以及合理的润滑方式等都是缺一不可的因素。

常见的润滑方式主要有喷洒式(依靠自动润滑系统)、油池浸浴式(靠齿轮或带油轮将润滑剂带入啮合)和涂抹式(人工方式)。

开式齿轮润滑方式的比较

|

喷洒式 |

环境干净,润滑效果、排污效果理想(针对非沥青基产品) |

|

设备投资大,增加了维护点,成本较高 | |

|

浸浴式 |

操作劳动量小,效果明显,成本低 |

|

受粉尘泄漏污染后,油品更换时浪费大 | |

|

涂抹式 |

对设备条件要求不高 |

|

不安全,操作劳动量大,成本较高 |

4、润滑剂选择与应用

选择合适的润滑剂,是保证设备能够得到良好润滑的第一步,需要根据设备的工况和设计特点等综合考虑相关因素后才会得到准确的判断,主要是根据设备的载荷、温度、环境、速度以及润滑方式等。

以下用常见、比较有代表性的三种类型润滑剂品牌产品为例做一性能对比:

|

类 型 |

黏附性含石墨流体脂 |

沥青基 |

纯油型 |

备注 |

|

产品代表 |

B牌 |

W牌 |

K牌 |

K牌与W牌适用于夏季,冬季难喷洒;B牌适用于四季 |

|

颜色 |

黑 |

黑 |

透明 |

B牌含有10%石墨 |

|

基础油 |

半合成 |

矿物油 |

矿物油+复合添加剂 |

|

|

基础油黏度(40℃) |

1500-13000 |

800-30000 |

3000-16000 |

K牌与W牌黏度太高会产生喷洒问题,而B牌多黏度选择 |

|

增稠剂 |

复合铝基 |

无 |

无 |

增稠剂的使用具有密封功能,最大程度防止泄漏;沥青与纯油无黏附性增稠剂 |

|

稠度NLGI |

0/00/000 |

- |

- |

0/00稠度适合喷洒操作;000稠度适合油池浸浴润滑方式 |

|

滴点,℃ |

﹥200 |

- |

- |

沥青油与纯油为易流动物质 |

|

四球焊接负荷 |

﹥800Kg |

<6500N |

≧8500N or ≧7000N |

B牌比沥青产品高,而K牌冬夏季用油不一致 |

|

FZG/2测试,76/50载荷级 |

﹥12 |

- |

﹥12 |

|

|

固体添加剂 |

10%石墨 |

无 |

无 |

含石墨才会具备紧急润滑功能 |

|

工作温度,℃ |

-10/+150 |

- |

------ |

K牌与W牌对低温环境敏感 |

注:1、油品只有含有石墨固体润滑剂,才会具备紧急润滑功能,以防喷洒系统等供油装置出现故障不能及时处理时为齿面提供应急润滑保护(如防止胶合);

2、稠化剂的作用增强油膜的黏附性能(同时提高油膜抗冲击能力),以使油膜不需要靠高粘度黏附于齿面,而可以控制使用适当等级粘度基础油,减少齿面摩擦阻力节省能耗,同时对防止泄漏有很好的预防作用;

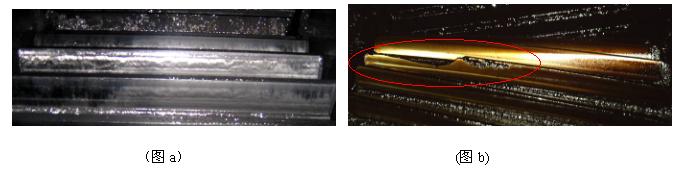

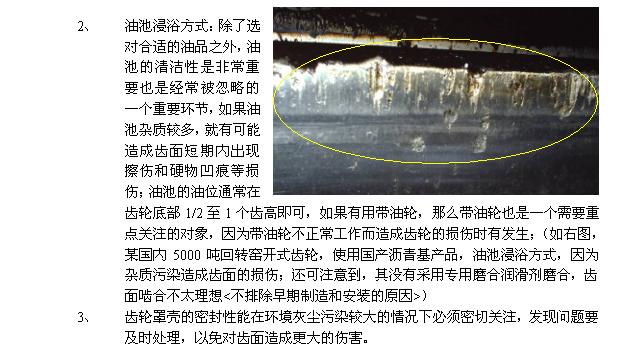

3、含有石墨对观察齿面的接触应力分布起到辅助指示的作用,而沥青和纯油却无法提供此功能;同时结合齿面温度分布梯度可以对偏载等机械问题起到预警的作用(如下图a,某大型火力发电厂的双进双出球磨机,开式齿轮换用老鹰 BESLUX CROWN黏附性润滑剂后发现的齿面载荷分布);而沥青由于高粘度的掩饰作用,即使设备存在隐患也很难及时发现,如造成齿轮长时间的偏载没有及时解决而突然断齿(如下图b,某大型火力发电厂的双进双出球磨机,开式齿轮使用W牌沥青基开齿润滑剂时多次发生的典型损伤)。

除以上性能差别之外,黏附性润滑剂和沥青基油品还有以下特性区别:

|

沥青基油品 |

会在齿面结漆并堆积在齿根,造成齿轮组偏位; 漆状物会部分成片剥落,暴露齿面; 易堵塞喷头; 油品消耗量大; 低温时涂布性变差; 检查齿面时难以清理齿面,很难保持干净 齿面散热性差,温度较高 含致癌物质超标(溶剂),不易处理(硬块),不利于环保(难以处理) |

|

黏附性含石墨脂 |

粘附性强; 散热性好 低温时涂布性良好; 耐水性佳; 在较大温差变化下,润滑效果保持较好的稳定性; 防锈、防腐蚀性好,承载力强; 油品消耗量较低 |

以上性能对比对开式齿轮润滑剂的选择和应用具有指导意义。

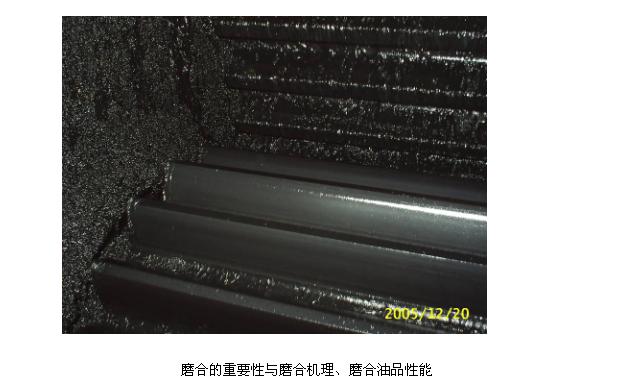

(如下图片为,某大型水泥厂的水泥磨开式齿轮,使用老鹰 BESLUX CROWN黏附性开齿油池专用润滑剂时的齿面油膜状况)

防治齿轮传动失效,应注重避免粘着磨损、磨粒磨损、点蚀、胶合,并降低噪声,通常需要降低齿面粗糙度、保持齿面光滑;而高性能润滑剂利用其新型的添加剂技术,通过化学跑合可以降低齿面粗糙度、改善接触条件(--作用机理:微观条件下,齿面啮合部位的高点接触会产生极高的温度和压力,甚至达到金属熔融的状态,此时油品中的活性极压添加剂会和金属发生反应,生成化学反应膜对齿面起到更苛刻条件下的润滑保护,同时也起到了对高点接触部位的化学削平作用,改善齿面的粗糙度,减少齿面的局部接触应力);

“有关研究表明,通过改变润滑油的粘度,可以使齿轮的接触疲劳寿命提高近2倍,而通过调整润滑剂的化学成分,可以使其接触疲劳寿命提高近10倍。”

对于磨合期使用的油品,要求除了含有能起到磨合作用的有效活性成分以外,同样要具备优秀开齿润滑剂的性能,那就是黏附性、耐极压、良好润滑性能等等……

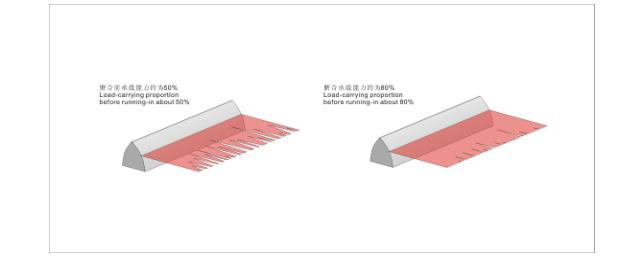

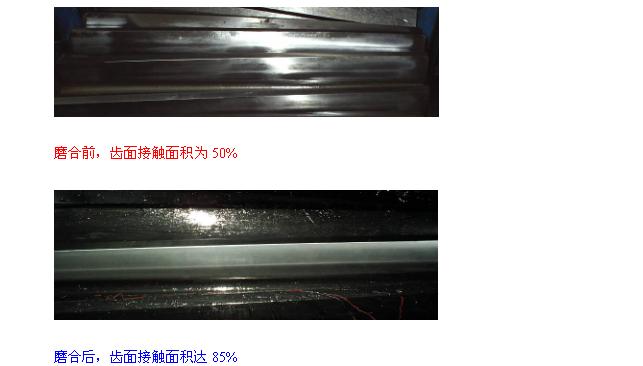

(如下,为某矿山大型磨机开式齿轮安装后,使用老鹰 BESLUX CROWN开齿专用磨合润滑剂磨合一周后,齿面的接触面积由最初的50%增加到了85%以上)

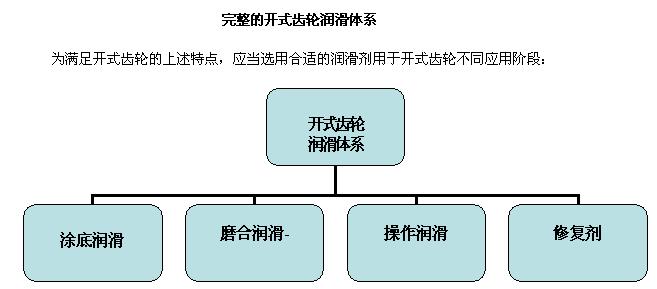

a、初始阶段――涂底润滑:防止齿轮在安装调阶段运转时齿面的损伤;在正式投入运转前防止齿轮的锈蚀;填平齿面的不平(高点和凹部),从而达到安全初始润滑;通过辅助装置转动齿轮,使实际接触图案反映到工作齿面,易于齿轮找正。

b、试运转阶段――磨合润滑:降低齿面粗糙度,改善齿面质量,增加啮合/接触面积,均匀齿面的载荷分布,提高承载能力;消除小的制造和安装误差;通过局部接触高点的反应校平作用,防止齿面的微振磨损;避免因载荷分布不均造成的点蚀。

c、运行阶段――操作润滑:保证开齿传动装置在苛刻的工况下,低磨损,无损伤,长寿命地安全运行。

d、损伤较重的齿面――特种修复剂的润滑体系产品:消除齿面较大的擦伤、刮伤和由于较大损伤造成的接触面积的损失。

以上系列的润滑剂,比较知名的欧洲开式齿轮润滑剂厂家都有成熟产品和应用经验可以参考和借鉴。

应用中的注意事项

在开式齿轮润滑剂的使用当中,有些方面与润滑效果息息相关,需要注意:

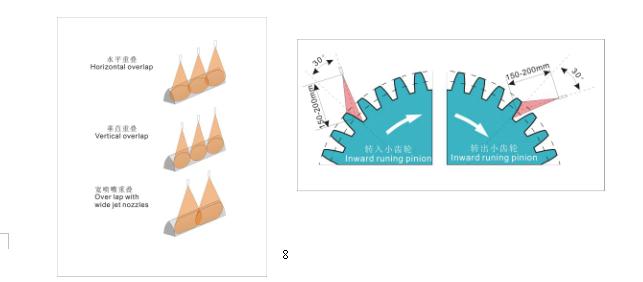

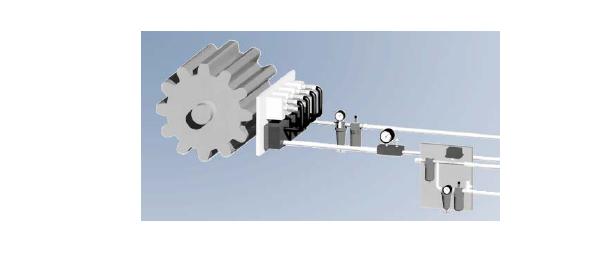

1、 喷洒润滑方式:除了选对合适的润滑剂以外,还需确定合适的用油量,这要根据设备的负荷、温度、齿轮宽度、齿轮转速以及齿面状况和设备运行状况综合考量和调整,不可一味降低用油量,并且要遵循“少量频繁”的加油原则;同时要经常检查喷洒系统的状况,如气压、油压、喷洒图形、油桶油位等,确保系统能够正常供油;如果设备属于新装喷洒装置,还要选择安装合适的喷嘴数量(每个喷嘴控制150mm宽齿面)和喷洒角度(300)、安装距离(20cm左右为宜);(如下图)

5、一点讨论

关于喷洒方式还有存在争议的方面就是――喷洒对象为大齿还是小齿,对大齿的保护会更有利?

通常主张喷洒大齿的观点认为喷洒大齿可以“让大齿带有更多的油膜”,那么这样大齿磨损的几率就小,就不容易出问题……;但是我们要看到,齿轮之间的磨损是相互的,即使小齿轮的齿面硬度高于大齿,小齿的磨损还是多于大齿,而往往齿面出现问题都是从小齿轮开始,然后才影响到大齿,这是因为问题的关键在于小齿的速度比大齿快将近10倍!工作的频次也要比大齿高出10!所以要想给予大齿更多的保护就要从小齿入手,喷洒小齿才是最佳的选择,目前欧洲很多开式齿轮的润滑设计往往也都采用了喷洒小齿的方式。

以前很多开式齿轮设备厂家包括部分美国厂家采用喷洒大齿的方式,是因为最早开式齿轮的润滑剂多为沥青产品,但是沥青的喷洒性能很差,必须加入溶剂稀释后才可以使用于喷洒操作,而小齿轮的转速较高,因为离心力的作用会将含有溶剂的沥青甩掉,不得已只好喷洒到速度相对很慢的大齿圈上面,待溶剂挥发以后再形成油膜真正才起到润滑作用;以此延续下来,当开式齿轮润滑剂早已更新换代多年以后,仍旧有很多厂家习惯成自然的延续以往喷洒大齿圈的方式。

新型的开式齿轮润滑剂以复合稠化剂稠化含有固体润滑剂的高粘度油,稠化剂在这里使油品具有了非常好的黏附性能,不会轻易从小齿上面甩掉,并具有良好的极压、抗磨性能,因含有固体润滑剂保障了油品的边界润滑性能和紧急润滑功能,同时不含沥青和溶剂(对环境和人体健康有危害)也不易泄漏,越来越得到众多厂家的认可和推荐,尤其是在欧洲更为普遍,所以基于前述的润滑维护观点,大多都采用了喷洒小齿的润滑方式。

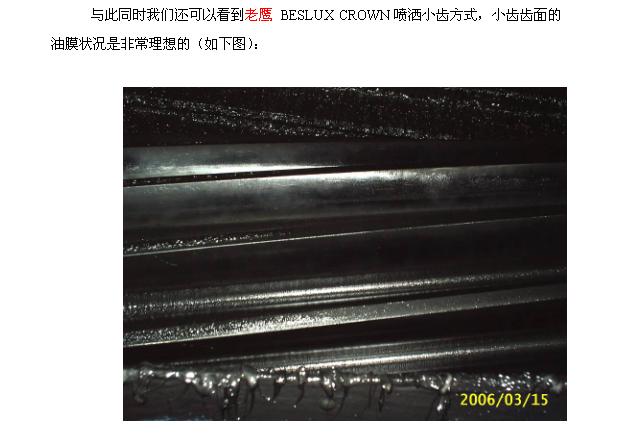

同时,我们还可以看到,并不会因为喷洒小齿而使大齿上的油膜减少,因为在啮合

的过程中,油膜早已通过小齿传递给了大齿,大齿工作面上的油膜不仅不少,还有很多富余黏附在齿顶!(以下图片,即为某矿山大型钢球磨机的开式齿轮,使用老鹰 BESLUX CROWN高性能黏附性脂类产品于喷洒小齿方式润滑时的大齿齿面上的油膜状况,比我们通常所想象的情况要好很多!)

因此,采用科学、成熟、合理的润滑方式(喷洒小齿)配合以高性能的新型润滑剂,对设备的维护保养来说,是非常明智的选择!

以上关于重型开式齿轮润滑方面的一些见解,多数来自矿山、水泥、电力行业的实际应用经验,也参考借鉴了一些设备制造厂家、设备用户以及同行之间的技术交流经验,如有不当之处,欢迎指正、赐教!

打印本文

打印本文 关闭窗口

关闭窗口