大补气式低温余热气轮机的设计、运行及对余热发电技术发展的影响

一、公司简介

青岛捷能汽轮机集团股份有限公司是由原青岛汽轮机厂改制而成,始建于1950年,1958年开始生产汽轮机,以生产“捷能牌”汽轮机为主导产品,具有现代化生产规模,享有自营进出口权。现有净资产6.5亿元,员工2300余人,其中工程技术人员300余人。拥有关键设备1500余台,其中数控、加工中心等精密大型设备500多台,基本实现数显数控加工,具有很强的综合加工能力。

公司目前主要生产150MW以下各类型号汽轮机,现有十大系列600余个品种,能够满足发电、石油、化工、印染、纺织、水泥、造纸、制糖、钢铁、煤炭、垃圾处理、燃气-蒸汽联合循环、城市集中供热等行业,产品遍布31个省、市、自治区,并远销印度、印尼、巴基斯坦、孟加拉等国家。

公司现具有年生产汽轮机500万千瓦/400台的能力,是目前国内中小型汽轮机系列最全、品种最多、能力最强的设计制造供应商。现在已生产的各类汽轮机达4000多台,在3MW~60MW中小型汽轮机的市场占有率达52%。

公司自70年代末即研制低品位余热利用汽轮机,目前已为国内外水泥公司提供了200多台余热利用汽轮机,在设计、制造、运行经验等方面均处于国内领先水平。

公司大力实施名牌战略,坚持实施自主开发与引进技术相结合的高起点发展战略,大力推进主导产品结构调整和升级换代,曾获得全国汽轮机行业质量标兵称号和全国五一劳动奖章。1980年获得中国汽轮机发展史上第一块国家质量奖牌,多个产品被评为国家级新产品,所生产的“捷能牌”汽轮机2006年获得“中国名牌产品”称号。

二、纯低温余热发电技术发展回顾

水泥窑纯低温余热发电技术就是水泥窑工艺流程排出的大量废气余热进行热交换回收,产生蒸汽通过汽轮机实现由热能向机械能转换最终拖动发电机发电的技术。

1、纯低温余热汽轮机的技术来源

我公司是国内纯低温余热发电技术---纯低温余热汽轮机设计、制造、运行的开拓者和领路人。在上世纪70年代末至90年代初,我公司为西藏羊八井地热电厂共制造了7台3MW补汽式地热机组(进汽为0.17Mpa饱和蒸汽、补汽为0.05Mpa饱和蒸汽,并获得国家科技进步三等奖)。二十多年来西藏羊八井地热机组的成功运行为我国纯低温余热发电技术发展,特别是为上世纪90年代末水泥窑纯低温余热发电技术发展起到非常关键作用。

2、纯低温余热汽轮机开始进入水泥行业

1997年~2004年是水泥窑纯低温余热发电技术导入期。这期间,水泥窑余热利用主要采用补燃技术、无补汽纯低温发电技术以及小补汽技术(10%补汽量)。由于对水泥窑生产的波动性,所产生各能级的余热(压力、温度、流量)变化范围大这一特点没有充分认识,结果造成水泥行业应用的所有补汽式汽轮机组其补汽均不能投入正常运行。其根本原因并非是汽轮机设备问题,而是余热发电热力系统及余热锅炉配置不当所至。如:汽轮机补汽要求补汽压力及温度相对稳定并要求高于汽轮机本体补汽点的蒸汽压力,由于工程设计单位未能透彻地研究水泥窑废气余热特性,其低压补汽均是由水泥窑大幅度波动的废气直接生产,更由于余热锅炉、热力系统的配置又不具备调整蒸汽压力及稳定蒸汽温度的能力,造成补汽蒸汽压力及温度的大幅度波动,使得补汽系统不能正常投入运行。补汽系统不能正常投入运行,不但不能进一步回收180℃以下废气余热,使余热发电系统达不到应该达到的发电功率,也同时严重影响了大家对补汽式汽轮机优越性的认识,阻碍了水泥窑纯低温余热发电技术的发展及进步。

这一时期水泥窑余热利用发电技术暂定义为第一代水泥窑余热发电技术(主蒸汽参数压力0.69~1.27Mpa,温度280~340℃,无补汽)。尽管这一时期在水泥窑余热利用改造上没有达到预期的效果(水泥窑余热没有得到充分利用),但是我们却获取了很多经验:一是余热汽轮机开始被水泥行业所认知;二是水泥窑纯低温余热发电技术发展离不开汽轮机技术发展;三是汽轮机供应商应投入更多的技术力量开发出适合水泥窑余热利用的汽轮机。

3、纯低温余热汽轮机在水泥窑上的广泛应用

①2004年~2007年(第二代水泥窑余热发电技术的应用期),在与大连易世达能源工程有限公司的紧密合作下,我公司已自主研发了处于国内领先水平、与第二代水泥窑余热发电技术(水泥窑余热按废气余热温度可实现梯级利用,使水泥窑废气余热按其热能品质最大限度地转换为电能,采用相对高压高温的主蒸汽(1.57~2.45MPa-340~385℃)及低压低温补汽(0.1~0.3 MPa-饱和至170℃),使余热发电能力比采用相对低压低温主蒸汽(0.69~1.27MPa-280~340℃)参数的第一代水泥窑纯低温余热发电技术大幅提高)配套的新一代补汽式汽轮机。这种汽轮机的基本系列为4.5MW、6MW、7.5MW、9MW、12MW、15MW、18MW、20MW等多个规格,主蒸汽进汽额定参数为1.57~2.45MPa-340~385℃,允许的运行变化范围为1.27~2.47MPa-280~390℃,补汽进汽额定参数为0.2MPa-150℃,允许的运行变化范围为0.1~0.3MPa-饱和至170℃,最大补汽量为主汽流量的20%。该系列产品可以有效利用水泥窑废气余热生产的不同能级的蒸汽、热水等低品位热能并能在保证汽轮机使用寿命和热效率的前提下,对水泥窑生产的波动性有很强的适应能力。

根据已投产的第二代水泥窑余热电站运行情况(用户:山水集团潍坊2500t水泥窑,2007年1月正式投运),汽轮机组补汽式比不补汽式时其发电功率提高8%以上,相应余热锅炉出口废气温度可得以大幅降低。

同时,因采用较高的主蒸汽压力和温度,为汽机滑参数运行创造了条件(当设计采用主蒸汽压力和温度为2.29MPa-370℃时,实际运行变化范围可以达到1.27~2.47Mpa、325℃~400℃);而第一代纯余热发电技术的汽轮机主蒸汽压力和温度允许变化范围则要小得多(当设计采用主蒸汽压力和温度为0.98MPa-310℃时,实际运行变化范围只能达到0.69~1.27Mpa、290℃~330℃)。因此,第二代纯余热发电技术在提高余热发电能力的同时,由于主蒸汽参数允许运行变化范围比第一代纯余热发电技术大得多,汽轮机运行的可靠性、对水泥窑生产波动的适应性也将比第一代技术好的多,更为重要的是延长了汽轮机设备的使用寿命。

③汽轮机新技术应用及创新点

随着水泥窑纯低温余热发电技术不断发展,我们与大连易世达深度合作,在深刻了解余热发电热力系统的构成及水泥生产线生产特点的基础上,在水泥窑余热发电用汽轮机的设计参数选择上充分考虑了水泥窑生产的大范围波动性,积极研发与第二代水泥窑发电技术配套的补汽式汽轮机。

在该类型补汽式汽轮机的设计制造过程中,我公司积极采用CAD/CAM/CAPP、PDM等先进的设计、制造、管理手段。主要技术创新点,有以下几方面:

a、采用国际上先进的模块化设计理念---产品零部件均采用模块化、标准化、系列化设计;

b、应用全三维技术设计机组的通流部分(采用高效率后加载叶型、全三维弯扭叶片),大大提高汽轮机的效率,整机效率提高8%以上。

c、本体结构设计必须满足主蒸汽进汽参数变化范围:压力1.27~2.45MPa、温度280~390℃,以适应水泥窑生产的波动性。

d、控制系统采用数字电液调节系统(DEH)(采用美国WOODWARD公司505+德国VIOTH电液转换器)。可实现数据自动记录、自动控制,其技术水平国内领先,具有国际同类产品水平;配置先进的汽轮机安全监测保护系统(TSI),监视项目齐全、性能可靠,操作调整方便,自动化程度高,可随时监测机组的各种运行参数,便于故障分析和判断,限制事故范围,提高机组运行安全性。

e、高效的补汽结构设计

●补汽混合室的设计:根据主汽、补汽混合后的流动特性按蜗壳理论进行结构设计,使流动效率达到最佳值。整机效率比补汽量10%的结构提高了1.5%。

●补汽强关阀的设计:一是要具有在任何紧急情况下,能够自动快速(<1S)切断补汽,杜绝了汽轮机因补汽造成的飞车事故的发生;二是要具有在汽轮机正常运行时,可随时强行切断补汽。

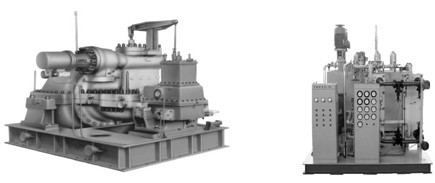

f、为减少电站投资及工程建设周期,我公司已为2500t水泥窑纯低温余热汽轮机采用新布置理念---快装式(单层布置)、配集中油站,汽、水、油管路全部厂内组装,结构紧凑,安装方便(如下图)。

正在研发用于5000t水泥窑纯低温余热汽轮机的快装结构(如下图)。

三、大补汽式低温余热汽轮机的设计、运行及对余热发电技术发展的影响

2008年~2009年,随着大连易世达对水泥窑纯低温余热发电技术不断探索研究,成功将补汽量由20%提高到40%。

●2500t水泥窑: 补汽量由4t/h提高到8t/h,装机容量由4.5MW提高到5MW,发电量增加了9%,汽轮机本体结构采用快装式+集中油站,机组已投运(用户:江苏东湖等);

●5000t水泥窑: 补汽量由8t/h提高到16t/h,装机容量由9MW提高到11.5MW,发电量增加了9%,机组已投运(用户:华新集团的金猫水泥、阳新水泥等,平均发电量10 MW以上);

●2×5000t水泥窑: 补汽量由18t/h提高到36t/h,装机容量由20MW提高到23MW,发电量增加了9%,机组已投运(用户:峨嵋山水泥,平均发电量预计21 MW以上)。

最近,大连易世达公司在水泥窑纯低温余热发电技术又有新的突破——第三代水泥窑余热发电技术即补汽量由现在的40%提高到额定补汽量80%,最大补汽量100%。为此,我公司正在研发与第三代水泥窑余热发电技术配套的大补汽式低温余热汽轮机,并将在如下技术上有新突破。

1、补汽室结构的新突破

按全三维的技术设计补汽混合室,使混合室的流动损失达到最小,补汽顺利进入汽轮机,使汽轮机整机效率提高1%。

2、补汽控制的新突破

在原来补汽强关阀的基础上必须增加补汽调节阀。当补汽量达到主汽流量80%~100%时,补汽对汽轮机补汽口处的压力、发电功率影响较大。在补汽不是很稳定情况下,目前的WOODWARD 505系统很难控制汽轮机平稳、安全运行。故必须增加补汽调节阀并采用WOODWARD 505E,最终实现对电功率和补汽压力进行关连调节,确保汽轮机安全、可靠运行;同时也起到协助锅炉稳定出口压力的作用。

3、通流结构的新突破

当补汽量减少一半时,排汽流量将减少1/4,末级叶片的动应力将成倍增加,给汽轮机的安全运行带来严重隐患。故必须重新开发末级叶片,以满足大补汽式低温余热汽轮机的运行要求。

结论:随着上述技术的突破,大补汽式汽轮机不久将问世,水泥窑余热利用率将大幅度提高,其效果如下(典型窑型):

●2500t水泥窑:补汽量将由8t/h提高到18t/h,装机容量将由5MW提高到6MW,发电量增加17%~25%

●5000t水泥窑:补汽量将由18t/h提高到38t/h,装机容量将由11.5MW提高到13.5MW,发电量增加17%~25%

●2×5000t水泥窑:补汽量将由36t/h提高到70t/h,装机容量将由23MW提高到26.5MW,发电量增加17%~25%。

四、结束语

我公司将携手设计院及各水泥制造厂家,进一步就水泥窑余热回收发电领域进行积极的探索、研究,继续研发与纯低温余热发电技术相配套的汽轮机,在水泥窑余热汽轮机的设计中应用更多的国内、外新技术,全力打造全新产品,设计更便于安装、自动化程度更高、安全性更好、效率最高的产品。

面对新的机遇,新的挑战,青岛捷能汽轮机集团股份有限公司始终奉行“开拓创新,追求卓越”的企业精神,牢固坚持“精良产品、精诚服务、精打细算、精兵强将、精益求精”的“五精”理念要求,努力为每一个用户提供满意的精品。

凡本网注明“来源:数字水泥网”的所有文字、图片和音视频稿件,版权均为“数字水泥网”独家所有,任何媒体、网站或个人在转载使用时必须注明“来源:数字水泥网”。违反者本网将依法追究责任。

本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任。违反者本网也将依法追究责任。

如本网转载稿涉及版权等问题,请作者在两周内尽快来电或来函联系。