扎根水泥缔造行业传奇

——海螺集团创业创新创优发展纪实

从宁国水泥厂一条引进国外的日产4000吨水泥熟料生产线,发展到2010年拥有74条新型干法水泥熟料生产线,形成熟料年产能1.3亿吨、水泥1.5亿吨,产销量连续16年位居亚洲第一,生产线配套建设余热发电装机容量达627兆瓦,运用世界首创技术在铜陵海螺利用水泥窑建成日处理600吨城市生活垃圾示范线。海螺集团的发展速度在水泥工业发展史上空前绝后,海螺集团的创新发展改写了中国水泥工业的投资、建设和发展模式。

海螺集团的创新发展改写了中国水泥工业历史进程

回顾三十余年的发展,海螺集团正是抓住改革开放的历史机遇,执着扎根于水泥行业,厚积薄发,凭借最为精专的项目建设与驾驭水准,最为成熟的项目规划设计和装备成套能力,最为先进的余热发电、垃圾焚烧、高效立磨等节能技术的应用,以振兴中国水泥工业为己任,引领中国水泥工业迅速赶超世界先进水平并跻身前列。由此,缔造了“世界水泥看中国,中国水泥看海螺”的传奇,推动着水泥工业向资源节约型、环境友好型产业华丽转身。

节能技术与装备开发推广有力促进工业循环经济发展

正如胡锦涛总书记在2008年视察安徽的讲话中指出:海螺所走过的路,就是我们所说的新型工业化道路。根据国家经济转型和产业升级的总体要求,海螺围绕结构调整这条主线,立足省内,巩固华东,并通过输出资金、人才、管理和技术,拓展华南,支援西部,走向全国,加速改变了我国水泥工业的投资结构,提高了行业集中度,提升了行业整体规模和技术水平。

胡总书记视察海螺集团,肯定改革发展之路并指明了前进方向

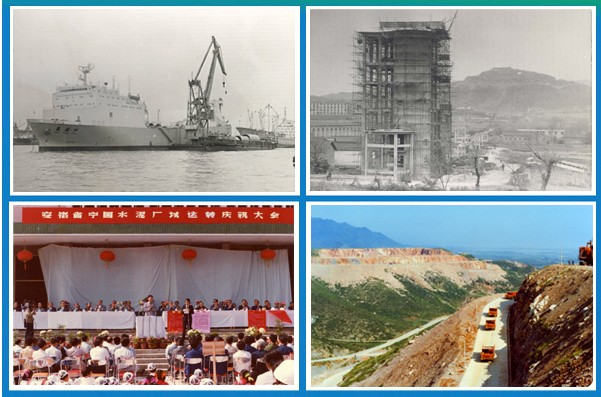

一、引进国外生产线,消化工艺装备知识,蓄积技术先发优势。

上世纪七十年代末,我国引进了两条日产4000吨新型干法水泥熟料生产线,其中一条落户在海螺集团的发源地——宁国水泥厂。由于国家缺少资金,项目只引进主体设备,矿山开采和水泥装运等设备国内配套。这曾被戏称为是“头戴草帽,身着西服,脚穿布鞋”。

当年,宁国水泥厂职工来自五湖四海、各行各业,懂行的技术干部和熟练的技术工人奇缺。1987年宁国水泥厂转入正式生产后,为运转好“洋设备”,尽快达产达标、发挥效益,企业发动全厂工程技术人员,深入钻研工艺原理和设备性能,消化吸收先进技术。工厂领导深入生产一线,了解并及时处理生产中出现的问题,强化现场管理。针对生产工艺和设备方面的缺陷、隐患部位和薄弱环节,依靠技术进步,逐步开展国内设备改造和技术革新。这些技改项目的成功实施和运行管理上的持续摸索,为引进消化国外先进技术积累了成功经验,提升了我国水泥工业的工艺技术装备水平,缩短了我国水泥生产技术与世界发达国家的差距,也由此揭开了我国大型新型干法水泥发展的序幕。

宁国水泥厂最早开启中国新型干法水泥引进、吸收、积累和创新之路

二、实施 T 型发展战略,加速行业结构调整,壮大民族水泥工业。

开创海螺发展模式。1999年开始,海螺集团抓住国家“上大关小”的水泥产业结构调整机遇,在全国水泥行业率先打破“全能工厂”的建厂模式,依据“T”型发展思路,先后在沿江、沿海的宁波、南京等地并购立窑和中小水泥企业,将其改造成水泥粉磨站;同时在石灰石资源丰富的长江两岸的芜湖、铜陵、安庆、池州等地建设大型熟料生产基地,发挥长江黄金水道运输的成本优势。

这种在沿江有资源的地方建熟料基地,在靠近市场前沿没有资源的地方建粉磨站的“熟料基地+粉磨站”的建厂模式,被行业誉为“海螺发展模式”,为加快我国水泥工业结构调整发挥了重要的示范带动作用,也确立了海螺集团在中国水泥业的排头兵地位。

1998年10月宁波海螺扩建工程开工

海螺在长江三角洲和东南沿海地区的合理布局有效整合了水泥市场,提供的高等级优质海螺水泥不仅成就了上海东方明珠电视塔、连云港核电站、杭州湾跨海大桥、京沪高铁等众多举世瞩目的宏伟工程,也避免了境外水泥高价垄断和低价倾销,为民族水泥工业的发展和壮大贡献了力量,尽到了自己应尽的社会责任。

在建设熟料基地和水泥粉磨厂的同时,海螺建成了装卸散装水泥和熟料的专用码头,建立了散装水运的流通体系,形成了宁波海螺、张家港海螺、泰州杨湾海螺等大型水泥出口基地,实现了中国水泥市场与国际水泥市场的对接,并成为全球水泥出口最大的单一品牌。

杨湾海螺码头出口散装水泥装船

水泥出口基地——张家港海螺码头

三、敢为人先,探索创新,装备国产化推动中国水泥跨越发展。

海螺集团致力于发展新型干法水泥技术,始终坚持以科学发展观为统领,以振兴民族水泥工业为已任,瞄准国际先进水平,重视产学研合作,通过引进消化、自主研发、集成创新,取得了众多的科技成果,海螺集团技术中心也被国家四部委联合认定为国家级企业技术中心。

开创国产化、低投资建设新型干法熟料线先河。集团通过系统总结生产线建设和运行经验,攻克了日产5000吨“国产化”设备的技术难关,打破了国外厂家多年的技术垄断,探索了一条发展新型干法水泥的新路子,改写了我国新型干法生产线的投资标准,掀起了我国新型干法水泥的发展热潮。

1999年乔龙德同志考察荻港海螺,称赞海螺是建材行业的领头羊

2002年3月海螺集团在铜陵率先建成国内第一条日产5000吨国产化示范线,结束了我国大型水泥装备重复引进、代代引进的历史。由于国产化示范线吨熟料投资不到300元,日产5000吨新型干法生产线从此成为我国水泥工业发展的主力。

盛华仁同志视察海螺提议建设“低投资、国产化”日产5000吨熟料示范线

攀登新型干法水泥技术高峰,建成日产万吨熟料生产线。2003年8月,海螺集团引进设备在池州海螺建成日产8000吨新型干法水泥熟料生产线,并进一步积累了驾驭大型水泥熟料生产线的宝贵经验。通过实施技术优化,国内装备成套,2004年,海螺集团分别在铜陵、枞阳等地建成了4条日产10000吨新型干法水泥熟料生产线,中国水泥生产技术由此登上了世界水泥行业的最高点。

水泥装备技术上的跨越和突破,重塑了中国水泥行业的国际形象。海螺集团获得国家科学技术进步奖的国产化日产10000吨工艺技术和装备开发项目、自主开发并获得国家版权局颁发著作权证书的销售发运管理系统、水泥余热发电等众多研发、创新项目,引领了中国水泥工业的技术进步。

2004年铜陵海螺两条万吨线在铜陵海螺点火投运

枞阳海螺日产10000吨新型干法水泥熟料生产线

集成世界最前沿技术,树立水泥行业科技创新的新标杆。以日产10000吨生产线建设和运行管理经验为基础,海螺集团集成国内外最新工艺和装备技术,目前正在芜湖海螺、铜陵海螺开工建设3条日产12000吨水泥熟料生产线,项目建成后将树立水泥行业科技创新的新标杆。

芜湖海螺日产12000吨水泥熟料生产线建设场景

铜陵海螺日产12000吨水泥熟料生产线建设场景

四、拓展华南,驰援西部,因地制宜新建水泥基地推动行业整体升级。

2002年下半年,随着海螺水泥在华东地区战略布点的基本完成,海螺集团确立了“立足省内、巩固华东、拓展华南”的总体发展思路。2003年,开始迅速向华南等地拓展,先后在广西、广东、湖南等地选址建设了大型新型干法水泥生产基地,加快了华南区域水泥产业结构的调整进程。

2004年7月兴安海螺首条日产5000吨熟料生产线建成投产

2005年3月英德海螺一期2×5000td水泥项目全面开工建设

通过详细的考察调研和投资管理委员会民主决策,2007年下半年开始集团先后启动了甘肃、四川、重庆、贵州、陕西、云南等多个西部发展项目,规划形成3200万吨熟料生产能力。“5•12”汶川地震发生后,作为行业龙头的海螺集团,积极履行大企业的社会责任,克服区域差异等诸多困难,优化设计,顺利建成了川、渝、贵等项目。

针对西部水泥项目地质、气候等条件差异,项目建设中海螺集团因地制宜,在项目设计、总图规划和设备选型等多方面进行创新。

平凉海螺是集团西北首个水泥熟料项目。为了有效利用石灰石输送过程中的高差势能,经过论证,平凉海螺一期日产4500吨生产线应用了皮带运输和势能发电,采取变频回馈制动发电原理,将高差势能通过回馈单元转化为电能并回流至电网发电。根据石灰石产量和电机发电制动功率测算,每年可向公司10kV电网回馈电量约109万kWh,按当地110kV大工业电价0.5元/kWh计算,每年回馈电网电量费用约54.5万元。

平凉海螺石灰石输送皮带

支援四川灾后恢复重建项目之一的重庆海螺,石灰石矿山距厂直线距离12公里,途经11个峡谷及高山,从矿山到主厂区落差高达1000多米。通过优化工程设计,最终采用了5条隧道、1座250米深竖井和廊道设计,既克服了巨大的高度落差,也有效利用竖井等设计降低了石灰石输送能耗。2010年3月,中国水泥协会会长雷前治视察工程建设现场时,惊叹重庆海螺项目创造了水泥发展建设史上的奇迹。重庆海螺码头建设,为解决三峡库区30米左右的水位落差,经多方论证最终采用了新式工艺浮码头结构系形式,将常年水位升降对原材料与产品进出的影响降到了最低。

重庆海螺矿山输送廊道和隧道

五、开发推广节能减排技术,着力打造“两型”企业,推进中国水泥新型工业化。

海螺集团坚定不移地走新型工业化道路,以水泥主业为依托,集成开发并推广应用节能技术,着力打造资源节约型、环境友好型“两型”企业。

国内水泥纯低温余热发电的最早应用者。1998年3月,中日本合作示范项目——中国首套水泥纯低温余热发电机组在海螺建成投运。通过近十年的消化、吸收和集成创新,海螺针对水泥工艺特性改进设计,自行研发DCS系统,实施个性化设计和装备国产化改造,与日本川崎重工共同研发了具有国际领先水平的水泥余热发电综合利用技术,并被列为中国十大重点节能工程之一,并推广到钢铁、纺织等其它产业。

2008年海螺出口泰国暹罗水泥集团KK工厂的余热发电项目顺利并网

利用水泥窑处理城市垃圾,开辟绿色环保产业新途径。海螺集团联合开发的城市生活垃圾处理技术为世界首创,有效解决我国城市垃圾处理中大量占用土地、产生二次污染的难题。技术已在铜陵海螺公司实施应用,日处理能力可达600吨,2010年处理垃圾达61761吨,成为发展循环经济、践行科学发展的新亮点。

2010年3月利用水泥窑处理城市生活垃圾技术在铜陵海螺正式应用

海螺集团在引进消化吸收的基础上开发的高效原料立磨等节能技术和装备,节能效果明显,为水泥等工业发展循环经济开创了崭新局面。

海螺集团以科学发展观为指导,坚持走中国特色的新型工业化道路,在始终坚持发展水泥主业不动摇的同时,还大力发展与主业相关的新型建材、循环经济等项目,注重企业与经济社会、资源环境的协调发展,持续推进创新能力建设,不断改革活化激励机制,探索建立健全管理体系,集成推广新型节能技术,形成了不可比拟的发展优势和不可复制的核心竞争能力。

海螺不仅以超群的实力,成就了“世界水泥看中国,中国水泥看海螺”的美誉,也将“创业创新创优”精神深深根植于企业的发展基因之中。面对“十二五”,海螺集团正围绕胡总书记提出的“把海螺建成国际知名品牌”这一主题,加快发展,努力实现新的跨越。

2009年12月李源潮同志视察时称赞海螺集团是“创业创新创优的模范”

凡本网注明“来源:数字水泥网”的所有文字、图片和音视频稿件,版权均为“数字水泥网”独家所有,任何媒体、网站或个人在转载使用时必须注明“来源:数字水泥网”。违反者本网将依法追究责任。

本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任。违反者本网也将依法追究责任。

如本网转载稿涉及版权等问题,请作者在两周内尽快来电或来函联系。