回转窑不同振动状况的分析与处理方法

前言

我公司3000 t/d熟料生产线自2004年投产以来,回转窑出现过两次较严重的振动情况。分析发现,两次振动的起因不同,为此采用了不同的处理方法,比较彻底地解决了振动问题。现将振动原因分析及处理措施与大家共享,供参考。

1 基础下沉引起的振动与测量

1.1振动情况

2005年7月至9月,回转窑出现了不正常的振动情况,主要表现为Ⅰ档、III档水平方向和垂直方向振动较大,轴向振动不大(站在窑台上感觉很明显),Ⅱ档振动明显小于Ⅰ档、III档。根据回转窑基础所处位置的地质条件及基础情况,分析认为是由于Ⅰ、Ⅱ、III档基础的不规则下沉,造成了回转窑托轮的摆放位置发生变化,导致回转窑中心线发生了偏斜从而引起了振动的。由于原±0.00平面被破坏,我们重新设定基准平面后测得的基础沉降数据,无法与回转窑建成后当时测定的沉降点常量数据进行对比,故而无法确定基础到底沉降了多少。因此,2005年9月我们测量了回转窑筒体轴线的垂直直线度和筒体轴线水平直线度,以从另一角度来判断Ⅰ、Ⅱ、III档基础的下沉情况。

1.2振动测量与分析

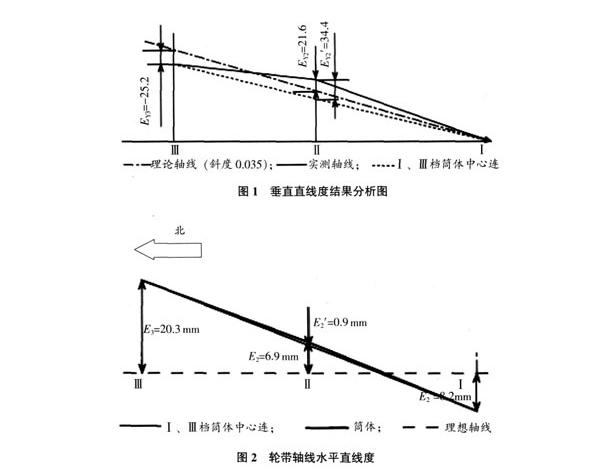

(1)筒体轴线垂直直线度的测量。其测量方法是利用水准仪建立一个水平基准面,由标尺读取各档位轮带正下方最低点相对于水平基准面的高度,并根据轮带的直径以及轮带与筒体之间的滑移量,计算得到回转窑各档支承处筒体中心在垂直方向上的相对高差,从而得到筒体轴线的垂直直线度,测量结果见图1。

(2)筒体轴线水平直线度测量。其测量方法是

利用经纬仪在回转窑的一侧建立一个与窑头和窑尾托轮底座中心连线基本平行的铅垂基准面,测量各档位处轮带相对于垂直基准面的水平位移,然后根据轮带直径计算得到各档位处轮带中心的水平位置及其变化情况,轮带中心与筒体中心在同一铅垂面内,从而得到筒体轴线的水平直线度,结果见图2。

(3)测量结果分析。分析图1和图2的测量结果可以看出,该回转窑存在问题主要有以下三方面:

①Ⅲ档筒体中心与理想中心线有较大程度降低,达25 mm,同时筒体中心线向东偏移量达20 mm。

②Ⅱ档轮带比设计高度有一定程度降低,但目前Ⅱ档筒体中心高出Ⅰ、Ⅲ档筒体中心连线达34 mm,高出筒体理想中心线21.6 mm,同时筒体中心向东偏移6.9mm;

③Ⅰ档轮带向南端移动较多,并有较大程度降低,同时筒体中心向西偏移量也达8.2mm。

1.3处理方案

根据回转窑中心线的测量结果,结合回转窑的运行状况,我们讨论决定:

(1)测量过程中存在一定的误差,测量结果与理想中心线的偏差太大,所以不能以测量结果的数据为标准来对托轮进行调整,但可以测量结果作为指导方向。

(2)考虑Ⅱ档托轮与理想中心线的偏差相对较小且振动也较小,故以Ⅱ档托轮为基准对Ⅰ、Ⅲ档托轮进行调整。

(3)由于调整的过程是对窑筒体的校正过程,调整后托轮与轮带的受力状况将发生改变,所以应采用“微量多次,边调整边观察”的原则进行调整。具体调整数值及频次初步确定如下:每次调整角度为15°,每天最大调整角度为90°,调整完成后观察一天左右再进行下一次的调整。

(4)调整过程中,应同时对筒体温度、托轮轴瓦温度、窑速、投料量、液压挡轮压力等相关数据进行记录,还要对轴瓦油膜形成情况、窑的振动状况等无数据的参数进行观察,以比对调整前后变化情况,结合调整过程中回转窑的振动变化情况。如各项参数在几次调整后渐趋好,则相应要加大调整力度,否则应调回。按照上述方案并通过一周多的调整后,回转窑的振动状况得到了明显的改善,Ⅰ、Ⅲ档托轮各个瓦的调整数据见表1,其中托轮布置和托轮瓦编码见图3。

2 轮带接触面不平引起的振动

2006年1月,回转窑又出现了不正常的振动情况,主要表现为Ⅰ档、Ⅱ档、Ⅲ档轴向振动较大,水平方向和垂直方向振动不大(站在窑台上手摸轴瓦座壳体感觉较明显),并且Ⅰ的振动大于Ⅱ档的振动,Ⅱ档的振动又大于Ⅲ档的振动。根据这种情况我们分析认为,可能是由于液压挡轮与轮带的接触面不均匀造成的。

追溯到2005年年底,回转窑在运行中曾发生:液压挡轮上部轴承破碎成碎块,在回转窑重力作用下,液压挡轮接触面的上部向窑头方向倾斜,接触面最下部与轮带接触面刮蹭;并且回转窑不是在轴承一损坏就发生了跳停,而是一直运行到卡死状态;停机后发现在轮带的接触面上出现了无规律不连续的很深的划痕,最高与最低处相差近7mm。修复液压挡轮后,由于操作的原因,当时的窑速最高在2.8 r/min以下,故回转窑的振动不是很大。后来我们采用了“薄料快烧”的操作方法,回转窑的窑速提高到3.5 r/min,有时甚至达到3.8 r/min,这时回转窑的振动明显大了很多,出现了严重的振动情况。

由于轮带接触面上划痕,使得接触面存在高低不平的现象,液压挡轮与轮带的接触情况属于线接触,回转窑在运行过程中接触情况不时发生变化,有时在轮带面上相对较高的地方接触,有时在轮带面上相对较低的地方接触,不均匀接触导致了回转窑的轴向窜动。而且由于Ⅲ档距离液压挡轮较近所以窜动的幅度较小,Ⅰ档距离液压挡轮较远所以窜动的幅度较大。针对这种情况,我们在不停窑的情况下,现场架车刀对轮带接触面进行车削加工,消除了轮带上的划痕,使轮带接触面平整,回转窑的振动情况得到了有效的改善。

3 结语

(1)回转窑的振动不仅影响其本身的设备安全,而且影响其系统的稳定运行和熟料产质量,继严重影响企业效益,所以预防和及时控制回转窑振动非常关键,是生产管理、操作控制的点。

(2)当发现回转窑振动时,要分析其产生的原因,并及时采取合理的技术措施。上述是我公司产生的二次振动,由于摸清了各次的产生原因,并采取了对应的措施,从而使振动问题得以解决。

凡本网注明“来源:数字水泥网”的所有文字、图片和音视频稿件,版权均为“数字水泥网”独家所有,任何媒体、网站或个人在转载使用时必须注明“来源:数字水泥网”。违反者本网将依法追究责任。

本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任。违反者本网也将依法追究责任。

如本网转载稿涉及版权等问题,请作者在两周内尽快来电或来函联系。

热门排行

- 基于物联网技术的新型干法水泥生产…

- 磨外预粉碎的几个共性问题

- 回转窑不同振动状况的分析与处理方法

- 搞好设备润滑是实现设备安全运行的…

- 自动喷洒润滑系统在大型回转设备开…

- 某水泥厂回转窑轴线测量测试

- 山猫机械筑炉显身手

- 搞好设备润滑是实现设备安全运行的…

- 水泥企业备件一体化管理研究

- 大型粉磨设备状态监测与故障诊断问…

- 应用于辊套和磨盘衬板的新技术

- 降低水泥熟料篦冷机维护成本的途径

- 新型干法生产线的设备润滑管理

- 浅谈新型干法水泥生产设备管理

- 高压大型电动机运行及技术管理综述

- 用高压水枪、水炮清除水泥窑系统结…

- 国产传统型篦冷机的现代化改造与专…

- 托辊寿命与轴承润滑及相关因素

- 循环风机耐磨研究与应用

- 球磨机轴瓦因润滑引起的发热、解决…

- 新型干法水泥窑用不定型耐火材料的…

- 谈如何订购到高性价比的设备与材料

- 谈新型干法水泥企业的大型化与精细化

- 专业化备件解决方案提供商